Подшипник болтается на валу что делать?

Подшипник и посадочное место

После ремонта насоса кама при притирке щёток обнаружил что внешняя обойма прокручивается в пос месте с небольшой скоростью из способов устранения:

1.Накернить пос место- возможен выс подьём металла подшипник не встанет на своё м-то.

2.Подложить тонкую фольгу м-ду обоймой и пос местом- не факт что подшипник влезет.

3.Обработать спец составом LOCTITE-50мл.-1800 деревом ремонт теряет смысл по фин соображениям.

- Посадить на быструю эпоксидку-трудности при посл возможной разборке узла.

Помогите (советом) кто как делает в подобных случаях!

Помогите (советом) кто как делает в подобных случаях!

ТЭИ написал :

1.Накернить пос место- возможен выс подьём металла подшипник не встанет на своё м-то.

Куда он денется супротив киянки. Еще можно облудить внешнюю обойму подшипника.

ТЭИ написал :

1.Накернить пос место- возможен выс подьём металла подшипник не встанет на своё м-то.

самое то, в своё время так делах на ступицах ТАЗа-05го и всё было ОК!

Есть ещё такой способ — вместо штатного подшипника поставить меньший по диаметру, и запрессовать туда выточенную обойму(втулку).

Service-man написал :

и запрессовать туда выточенную обойму(втулку)

либо резиновый вкладыш (уплотнитель) подшипника.

Есть еще один способ.Берется стандартный подшипник.Зажимается с 2-х сторон листами железа или старыми рессорами и прокатывается м/у ними.Предварительно к листам подключают сварочный на малый ток.Происходит точечное наплавление металла.Очень надежно и просто, правда сам еще не пробовал только читал и видел картинки.

Если посадочное место не критично разбито, а зазор десятки миллиметра (т.е. особо ничего не вставишь), обычно задний подшипник не сильно оборотистого инструмента, где нет резинового колпачка, то два варианта. Несколько слоев клея (типа старый желтый Момент), последовательно наносить после высыхания. Если подшипник ложится в алюминий, можно попробовать плотно посадить на ФУМ ленту (с подбором направления вращения  ).

).

Если честно ко всяким подкладываниям и подматываниям изоленты и фольги — отношусь негативно. Видел много плохих последствий такого кустарного подхода.

Сваркой на малом токе , медным многожильным проводом поводить по подшибнику , лишнее убрать напильником

ТЭИ написал :

Посадить на быструю эпоксидку-трудности при посл возможной разборке узла.

имхо самый простой вариант , если очень опасаетесь за проблемы с разборкой — можно взять анаэробный герметик для труб, в кр случае обычный силиконовый герметик.

Винт написал :

Есть еще один способ.Берется стандартный подшипник.Зажимается с 2-х сторон листами железа или старыми рессорами и прокатывается м/у ними.Предварительно к листам подключают сварочный на малый ток.Происходит точечное наплавление металла.Очень надежно и просто, правда сам еще не пробовал только читал и видел картинки.

Владимир С написал :

Сваркой на малом токе , медным многожильным проводом поводить по подшибнику , лишнее убрать напильником

Люди упомянули действенный метод неоднократно применяемый на предприятии где я работал. Там таким образом решались вопросы пролетов посадочных размеров колонок для пресс-форм. Напай меди способ надежный и простой если не пользоваться сварочным аппаратом и рессорами. Возьмите просто медный провод закрепите его на клеймах аккумулятора от авто, и закорачивая вал с подшипником, пройдитесь по всей поверхности посадочного места. Образовавшийся наплав на подшипнике доведите надфилем. Надфилем не переусердствуйте. Медь мягкий материал, и излишки вытянет при запресовке.

Что делать, если провернулся подшипник в картере, и ослабла его посадка.

Бывает, что подшипник в картере провернулся, его посадка в блоке двигателя или в картере какого то агрегата (коробки передач или заднего моста) ослабевает, и эксплуатировать автомобиль или мотоцикл с такой неисправностью нельзя, так как посадочное место подшипника ещё больше разобьётся. Такая неисправность может произойти от многократного или неправильного монтажа подшипника в отверстие (гнездо) картера, недостатка смазки (подшипник клинит и он проворачивается), или просто от неточного изготовления отверстия подшипника. И с такой неисправностью часто сталкиваются владельцы любого транспортного средства, или просто какого то станка или агрегата. Как легко избавиться от такой неисправности в домашних условиях, не имея гальванического оборудования, даже самого простого (для покрытия цинком) мы и рассмотрим в этой статье.

Конечно же можно нарастить диаметр наружной обоймы подшипника, если покрыть его хромом, или слоем цинка, и об этом я уже писал (почитать можно вот в этой статье). Но для этого потребуется изготовить специальные заглушки (чтобы слой покрытия не попал на шарики, сепаратора и внутренние поверхности обойм), да и придётся повозиться с химреактивами.

В этой же статье, мы рассмотрим другой, ещё более простой способ наращивания наружного диаметра обоймы подшипника, который сможет осуществить как в своём гараже, так и в полевых условиях любой человек, даже школьник.

Для начала рассмотрим более распространённые традиционные методы восстановления разбитого посадочного отверстия в подшипнике, может кто то из новичков не знает о них и они кому то пригодятся. А уже после этого разберём более редкий способ, о котором большинство ремонтников не знает.

Восстановление посадочного отверстия с помощью втулки.

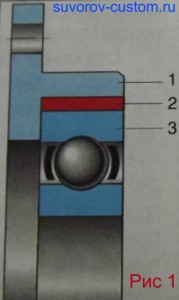

1 — картер, 2 — втулка, 3 — наружная обойма подшипника.

Так вот, если подшипник монтируется в картере какого то агрегата или его крышке, и посадочное отверстие разбито, то крышку закрепляют через планшайбу в токарном станке, а картер в кардинатно-расточном станке, и растачивают диаметр посадочного отверстия примерно на 3 — 4 мм и после этого запрессовывают в расточенное место ремонтную втулку, в которой внутренний диаметр немного больше (с припуском на чистовую обработку) и после завтуливания, растачивают внутренний диаметр втулки под диаметр наружной обоймы подшипника (см. рисунок 1).

Этот способ достаточно распространён, не смотря на то, что многим мастерам приходится искать кардинатно-расточной или токарный станок и изготавливать ещё и приспособление для точного закрепления детали. К тому же такой способ не подойдёт, если толщина металла стенки корпуса, после расточки станет тонкой и не обеспечит достаточной жёсткости отверстию подшипника. И многих это и останавливает, да и грамотного станочника не везде найдёшь.

Некоторые «мастера» пытаются вообще обойтись просто кернением посадочной поверхности, но вряд ли стоит надеяться, что такого «ремонта» хватит надолго, как правило на пару часов. Ведь обойма подшипника при таком способе будет лежать не на всей поверхности посадочного отверстия, а лишь на мизерных площадках (пупырышках), которые имеют мизерную площадь. Да и накерненные места быстро сминаются уже при монтаже подшипника (особенно в мягком алюминиевом картере), и обойма подшипника снова начинает болтаться и проворачиваться.

Наиболее доступные и эффективные способы ремонта, это когда увеличенное отверстие подшипника вообще не трогают, а занимаются лишь наращиванием толщины обоймы подшипника. И способов тут тоже несколько, это и напыление металла специальными установками, которые пока очень мало распространены, это и покрытие обоймы хромом, ну и более доступное в домашних условиях покрытие обоймы цинком, о котором я уже писал (ссылка выше в тексте).

Но существует ещё один малоизвестный, но очень простой способ наращивания размера любой круглой металлической детали, а в данном случае обоймы подшипника, который не сложно осуществить у себя дома, в гараже и даже в путешествии (на обочине дороги). Причём особой квалификации или какого то секретного мастерства не потребуется, и любой водитель, способный открыть капот на своей машине, справится с этой несложной операцией довольно легко, особенно если будет помогать помощник.

Принцип наращивания металла этим простым способом, основан на принципе работы контактной сварки. И для работы нам потребуется всего лишь пара рессор, например от Москвича или Волги, пара кусков толстого провода (подойдут кабели с зажимом «крокодил», для «прикуривания») ну и хорошо заряженный аккумулятор, или сварочный трансформатор (может подойти и мощное пуско-зарядное устройство).

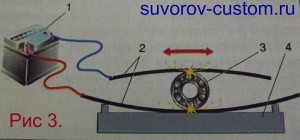

Подключение самодельной установки для наплавки подшипников.

1 — батарея, 2 — рессоры, 3 — подшипник, 4 — стол с подставками.

И чтобы нарастить диаметр наружной обоймы подшипника, этот подшипник нужно будет прокатывать между двух рессор, подключив к рессорам электрический ток (см. рисунок 3). И как я уже говорил, подойдут рессоры от наших отечественных машин, но если подшипник гораздо большего размера, например от грузовика, то и ширину рессор нужно подобрать пошире, от того же грузовика (можно найти старые рессоры на пунктах приёма металлолома, или в автохозяйствах).

Длинна рессор тоже зависит от диаметра подшипника, но как правило хватает длины одной рессоры около метра, а вторую можно отрезать до полуметра (так будет удобнее работать). Соединяем каждую рессору кабелем с полюсными наконечниками батареи или трансформатора, обеспечив хороший контакт.

Можно использовать клеммы от автомобиля, чтобы плотно подсоединить кабели к аккумулятору, ну а к рессорам можно зажать кабели с помощью болтов с шайбами, или мощных зажимов «крокодил» (типа сварочных). Причём полярность при подключении рессор может быть любая.

Большую рессору удобнее закрепить где нибудь на столе или верстаке, прогибом вверх, далее на неё устанавливается подшипник, во внутреннюю обойму которого вставляется круглая палка, и сверху на подшипник ложится прогибом вниз более короткая рессора.

Большую рессору удобнее закрепить где нибудь на столе или верстаке, прогибом вверх, далее на неё устанавливается подшипник, во внутреннюю обойму которого вставляется круглая палка, и сверху на подшипник ложится прогибом вниз более короткая рессора.

Конечно работать удобнее вдвоём, так как один человек удерживает подшипник палкой и старается, чтобы он не ушёл в сторону от прямолинейного направления (подруливает). А второй человек, накрыв подшипник верхней рессорой, прокатывает её по поверхности наружной обоймы, при этом подшипник будет немного прокатываться и по нижней рессоре.

Наплавленные подшипники с разной толщиной наплавки.

а — толщина наплавки 0,1 мм, б — толщина наплавки 0,25 мм, в — толщина наплавки в 0,5 мм.

Прокатку выполняют несколько раз, и при этом поверхность наружной обоймы постепенно покрывается большим количеством мелких привариваемых бугорков из металла рессор (см фото слева). И достаточно сделать несколько прокаток, и поверхность наружной обоймы подшипника уже наращивается до такого диаметра, что обойма уже не будет болтаться в своём разбитом отверстии.

На концы верхней рессоры полезно одеть резиновые перчатки и примотать их скотчем, или просто намотать изоленту. Это позволит избежать короткого замыкания рессор и порчи аккумулятора, если при прокатке верхняя рессора своим концом коснётся нижней рессоры.

Это часто случается, если диаметр восстанавливаемого подшипника маленький. И если подшипник уж очень маленького диаметра, то полезно при работе наоборот развернуть верхнюю рессору прогибом вверх.

При работе с аккумулятором, чтобы его не испортить,полезно вообще не защищать ржавчину на рессорах, так как ржавчина обладает дополнительным сопротивлением, которое будет препятствовать чрезмерному росту тока. Но при желании можно подключить и реостат, которым можно будет точно подобрать нужную силу тока.

Если же вместо аккумулятора будет использоваться сварочный трансформатор, то конечно лучше использовать тот, на котором есть регулировка тока. Сварочный ток выставляют в пределах 100 — 150 ампер, и чем ток больше, тем быстрее будет происходить наращивание металла, но и крупнее будут наплавляемые частицы.

Поэтому полезно подобрать золотую середину, чтобы и частицы наплавляемого металла (вкраплений) были не крупные, и возиться долго не пришлось. Можно потренироваться сперва на негодном подшипнике. Но как правило, для нормального увеличения диаметра 110- миллиметрового подшипника на 0,5 мм, потребуется ток в 150 ампер и примерно пять минут накатки. И при этом подшипник нагревается всего лишь до 100 градусов, а значит структура его металла не изменяется.

После накатки, как видно на фотографиях, поверхность обоймы имеет несколько шершавый вид, что даже лучше, так как он никогда больше не провернётся в своем отверстии (сцепление шершавой поверхности лучше чем гладкой). Но всё же, если кто то захочет восстановить таким способом поверхность наружной обоймы до заводского гладкого состояния, тогда вполне возможно сделать покрытие в два раза толще (вместо 0,5 мм сделать 1 мм). А после этого отдать подшипник токарю, который заполирует обойму до гладкого состояния, сняв с поверхности примерно 0,5 мм.

После накатки, как видно на фотографиях, поверхность обоймы имеет несколько шершавый вид, что даже лучше, так как он никогда больше не провернётся в своем отверстии (сцепление шершавой поверхности лучше чем гладкой). Но всё же, если кто то захочет восстановить таким способом поверхность наружной обоймы до заводского гладкого состояния, тогда вполне возможно сделать покрытие в два раза толще (вместо 0,5 мм сделать 1 мм). А после этого отдать подшипник токарю, который заполирует обойму до гладкого состояния, сняв с поверхности примерно 0,5 мм.

Способом, описанным в этой статье, была восстановлена посадка провернувшихся в своих местах подшипников не только легковых автомобилей и мотоциклов, но и грузовиков, и были сэкономлены не малые деньги, так как картер коробки передач или заднего моста, ступицу колеса, или блок двигателя уже не нужно было менять, чего и вам желаю; удачи всем.

Болтается подшипник в посадочном месте как устранить

Думаю, многие видели неосознанные вопли «Да эти ступицы — хлам, в них подшипники болтаться скоро будут!» Подобный школьный бред раздается повседневно и постоянно, по поводу и без.

Итак, речь пойдет о посадочных местах подшипников ступиц и о том, почему все-таки посадочные места проседают.

Причина первая, не зависящая от владельца — это первоначальное качество материалов, из которых изготовлена ступица.

К примеру, возьмем для сравнения ступицы CNC и обычную стандартную ступицу бюджетных питбайков.

Первая выполнена из цельного фрезерованного алюминия, вторая же часто состоит из прессованной стружки, которая деформируется под действием ударов, передающихся от поверхности движения.

Вторая причина — смешенная — это подшипники колес. Смешанная она в том плане, что зависит как от качества установленных подшипников, так и от лени владельца следить за их состоянием.

Если вы ставите дешевые подшипники, то они или быстро развалятся и начнут бить, или же даже новыми будут иметь биение, недопустимое для использования в принципе. Естественно, все удары будут передаваться на ступицу, а любой метал от удара деформируется, вот вам и просадка.

Ну, а владелец виноват в двух случаях: установка дешманских подшипников и несвоевременная замена подшипника, все просто.

Третья причина в перетянутой приводной цепи. Она дает большую нагрузку на одну сторону колеса, соответственно, неравномерное распределения нагрузок приводит к биению, ускоренному износу, ударам — и готово, посадочное просело.

НО ВСЕ ЭТО НИЧТО по сравнению с главной причиной — РУКОЖОПСТВОМ!)))

Тут просто царство инженерных идиотизмов.

Итак, первая глава — выбивание подшипников отверткой и кувалдой на холодную! Это прям то, что любит каждый школьник. После того, как он это сделает, микроны металла снимаются криво-косо выходящим подшипником, но это ерунда. Они еще и бьют не по кругу, равномерно выбивая подшипник, а долбят в одну точку. Подшипник при этом упирается одной стороной, просаживает ступицы, да еще и снимает краем необходимые микроны!

Допустим, некоторые считают, что нагрев металла не нужен, и достаточно анкерного съемника. Пусть так, подшипник хотя бы будет идти равномерно, но туго, и все равно микроны будут съедаться, а это не хорошо. Но зачем вам съемники и строительные фены? Есть же отвертка и кувалда!

Но на самом деле, если вы хотите, чтобы посадочные места подшипников и ступицы в целом служили вам долго и счастливо, то помните:

1) Следить за натяжением цепи

2) Следить за состоянием подшипников!

3) Своевременная замена подшипников

4) Использование качественных подшипников

5) При замене подшипников использовать строительный фен, КАК МИНИМУМ! И лучше всего, чтобы у вас был анкерный съемник.

Для реставрации посадочного места подшипника (от 1 мм в диаметре) используется пастообразный композит, наполенный сталью, WEICON A (wcn10000005-34).

При высоких нагрузках и температурах эксплуатации используйте:

- WEICON Ti (wcn10430005-34) пастообразный композит, наполненный сталью с длительной полимеризацией;

- WEICON SF (wcn10250005-34) эпоксидный композит (паста) с быстротвердеющей сталью для быстрого ремонта;

- Универсальный очиститель для обезжиривания поверхностей CLEANER S (wcn15200005);

- Разделительный жидкий агент WEICON F 1000 (wcn10604025) для гладких поверхностей.

Если объем ремонта небольшой или носит разовый характер, рекомендуем применить Mould Release Agent (wcn11450400-34) для всех случаев, где необходимо защитить поверхность от прилипания металлополимера. Для грубых и текстурных поверхностей оптимально использование разделительного агент-воска WEICON Р 500 (wcn10604500).

Метод №1

Методика восстановления посадочного места подшипника:

- Замерьте величину h1, h2 и h3. Подготовьте маячки для центрирования (рисунок №1).

- Расточите посадочное место на 1-2 мм величины с диаметром (рисунок №2)

- Используя CLEANER S, обезжирьте посадочное место.

- Подготовьте WEICON TI или WEICON SF, согласно инструкции.

- Первый слой втирайте в поверхность движением «крест-на-крест».

- Второй слой следует наносить с избытком – до толщины большего износа. Установите маячки в композит.

- На подшипник нанесите тонким слоем, используя кисть, смазку WEICON F 1000илиWEICON Р 500. В завершении, подшипник нужно запрессовать в композит.

- Через 30-60 мин уберите излишек композита. При необходимости подшипник можно выбивать по истечении 3-4 часов.

При требованиях точности, в качестве центрирования можно использовать «грибок» или вал. Если необходимо собрать сложный узел или механизм, с учетом дальнейшей корректировки подшипника, используйте WEICON TI с длительной полимеризацией. Для срочного ремонта, рекомендуем, применять WEICON SF.

Метод №2

Этап 1: Подготавливаем поверхность

Технология разработана для восстановления посадочного места подшипника в корпусе, в т.ч. для подшипников качения и скольжения.

Важно: Данный способ не подходит для подшипника гидродинамического типа.

Технологические этапы ремонта:

- Механическое очищение поврежденного посадочного места.

- Обработку механическим методом рекомендуем проводить за счет расточки корпуса, используя борштангу или абразивный инструмент, как на рисунке №3.

- Чистая поверхность должна соответствовать параметрам шероховатости Ra-20 мкм

Этап 2: Обезжириваем поверхность

Завершив механическую подготовку, обработайте поверхность универсальным очистителем CLEANER S. Для заказа очистителя используйте арт.wcn15200010

Обезжиривать поверхность рекомендуется чистой тканью, предварительно смоченной в очистителе. Процесс очистки повторить по необходимости.

Контроль за чистотой поверхности проверяется смоченной в очистителе чистой белой тканью – следов не должно оставаться.

Этап 3: Подбор композитного материала для ремонтных работ

Композиционный материал следует выбирать, основываясь на нагрузках, воздействующих на подшипник (рисунок №4):

Выбирая полимерный материал, рассчитайте удельную нагрузку на посадочное место. Воспользуйтесь таблицей тех.характеристик и подберите полимерный материал, удовлетворяющим Вашим требованиям.

Получите подробную информацию и помощь в подборе материалов для реставрации посадочного места по телефону (863) 2703973 или направив запрос на e-mail: info@energosnab.com

Этап 4: Обработка поверхности кондуктора

- Возьмите втулку для формирования посадочного места, как на рисунке №5.

- Подбирайте втулку в соответствии с диаметром и допуском на него. Поверхность рекомендуется отшлифовать для снижения шероховатости. Недопустимо наличие рытвин.

- Обработайте поверхность втулки смазкой WEICON F 1000(купить по артикулу wcn10604025) или примените WEICON Р 500(купить по артикулу wcn10604500).

Втулка может быть разъемной и состоять из 2-х половинок. Однако следует иметь разжимное устройство, которое будет прижимать кондуктор к поврежденной плоскости.

Аналогом втулки может служить сам подшипник. Его поверхность предварительно следует обработать смазкой для разделения F 1000 или Р 500.

Этап 5: Наносим материал и устанавливаем втулку

- Подготовьте материал, согласно инструкции.

- Нанесите тонким слоем и тщательно вотрите его в шероховатую поверхность.

- Полимерный материал нанести толщиной, которая обеспечит предельную связку с поверхностью втулки.

- Установите втулку в корпус, как на рисунке №6 так, чтобы металлополимер сформировал необходимую плоскость, выдавив избыток. Излишки удалите шпателем.

Метод №3

Этап 1: Подготовка

Исходные условия: t° воздуха от +15°С, влажность 50% — 90%

- Изготовление оправки, как на рисунке №7

- Проведение диагностики ремонтируемого узла.

- Разбор узла.

- Проверка посадки оправки.

- Замер диаметра вала.

Этап 2: Очистка поверхности посадочного места

Механическим методом очистите поврежденное посадочное место. Следует избавиться от старой смазки и коррозии. Очистка может проводиться борфрезой. Оптимальный результат – шероховатость от Ra-20 мкм.

Этап 3: Обезжириваем поверхность

После обработки механическим способом, используйте очиститель CLEANER S. Возьмите чистую ткань, для обезжиривания, предварительно смоченную в очистителе.

По необходимости процедуру повторить. Контроль чистой поверхности осуществляется белой тканью – на ней не должны оставаться следы.

Этап 4: Устанавливаем центрирующий маятник

- Установите маятник или другое центрирующее приспособление в тех.отверстие, как на рисунке №8

- Посадка маятника проводится в соответствии параметрам плотной или легкопрессовой посадке

Этап 5: Использование композитного материала и установка подшипника на втулку

- Наружное кольцо подшипника отшлифуйте бумагой с зернистость №400.

- Используйте CLEANER S для очистки и обезжиривания подшипника.

- Нанесите смазку F 1000 или P 500 .

- Полимерный материал подготовьте, согласно инструкции на упаковке.

- Нанесите тонким слоем материал на поверхность тех.отверстия и тщательно вотрите его.

- Далее, нанесите полимерный материал толщиной, которая обеспечит полную связку с поверхностью подшипника.

- Установите подшипник на центрирующий маятник в корпус с нанесенным металлополимером, как на рисунке №9.

8. Спустя 24 часа завершиться полимеризация. Снимите маятник и соберите агрегат.

Внимание!

Вы можете зарегистрироваться в интернет-магазине компании «Волгодонскэнергоснаб». Это позволит Вам самостоятельно формировать заказ и выводит на печать счет для оплаты выбранной продукции.

Ознакомиться со стандартными условиями оплаты, формы и доставки Вы можете в этом разделе.

Свяжитесь с нами по телефону 8 863 270 39 73 или закажите обратный звонок.Отправить запрос или получить дополнительную информацию можно по email:info@energosnab.com

Автор статьи — Екатерина Иванова

Не кидайте, плиз, тухляками, что использую Пикабу как форум по ремонту быт.техники.

В последнее время разносторонность Пикабушников и предлагаемые решения, в том числе время реагирования, порой превосходят эти параметры на специализированных форумах!

В общем меняю на стиралке подшипники и сальник, обнаружил, что ось где всё это крепится проржавела, соответственно, подшипник, который ближе к воде люфтует и надо что-то предпринять для устранения оного.

Посетили мысли следующие: сварка небольшая по краям, склейка, пока не знаю чем или вообще гильзование, по образцу и подобию как в ДВС.

П.С. ЛыЖе уже 13 лет, этот узел не меняли, если починю, вторая жизнь по ходу будет!

Что делать, если не держится подшипник?

ПО ТЕМЕ:

34 комментария к записи “ Что делать, если не держится подшипник? ”

![]()

До скольки градусов должна быть термоустойчивость анаэробного герметика, если уплотняем посадку подшипника в картере двигателя?

Наиболее распространены до 150градусов. Пойдут ли такие?

![]()

Мастерская Pit_Stop Интересная задумка .Так что надёжней олово ,медь или это. У меня подшипник в метал обойму от руки входит но туго на мото урал .нагрузки там больше чем на мопеде но и зазор у меня только от нагрева .если я оловом или медью то будет натяг . а с этой хренью его не будет и от нагрева она наверное рассыпиться .хотя когда засохнет даст расширение . Или я не так думаю.ответь мне пожалуйста разбирал ли ты после этого двигло КОТОРОЕ ЕБАШИЛО 1 ГОД есть толк

![]()

Ну ты и мастак,воткнул половинку и начал закручивать по кругу а не крест на крест.

![]()

Герметик ДонДеал красный норм, а этот белый который ты пользуешь полное Га…..НО.

![]()

Герметик Victor Reinz для меня самый нормальный

![]()

так что можешь сказать о герметике-фиксаторе ASTROhim?

Обещал озвучить ещё 2,5 года назад…

![]()

Итак, личный опыт.

2t 200 кубиков хард эндуро.

Элипс в картере — посадочное место коленвала.

Накренили посадочное место, разогрели до 90 забили подшипник с loctite 638. выдержка 12часов — первый тест.

Продержалось 13 моточасов. Перелопатил инет, переговорил с разными мастерами.

Вывод при высоких ударных нагрузках выхода есть 2.

1й — расточка картера — новая втулка в картер (требуется хороший специалист и оборудование)

2й — замена 2х половинок картера.

Остальное — потеря времени и денег.

![]()

день добрый. а цапфы на китайском коленвале выпрессовать можно ?

![]()

фиксатор не решит проблему прослабления посадки подшипника-всё равно через короткий промежуток также всё разобьёт-нет жёсткой фиксации подшипника.выход один наиболее простой-лужение оловом наружной обоймы,и потом посадки подшипника в нагретый картер.

![]()

Благодарю! Сейчас возникла эта проблема — ролик с подшипника соскакивать стал, работа остановилась — буду пробовать — отпишусь

![]()

Ну как этот мопед? Не приезжал обратно? Просто думаю насчёт выбора фиксатора, между 200 рублями как на видео и 700-800р. Стоит переплачивать или нет…

![]()

Попробуй victor reinz герметик. Не пожалеешь.

![]()

проверено, вал-втулочный фиксатор локтайт locktite 648 используется в регламентных работах автопроизводителей и авиации выбор зазоров до полутора десяток. герметик прокладок бензомаслостойкий для поддонов erling dirko 036166 намой и по отзывам взгляд самые лучшие вещи для обоих случаев. после фиксатора еще ничего не слетело а после герметика не потекло, не реклама, только опыт

![]()

можно этим средством цапфу коленовала помазать?

![]()

намажте фиксатор на любой подшипник и на алюминий. я пробовал два разных фиксатора-не застывает. прочитал,что вступает в реакцию со сталью. попробовал на болт- застыл. в итоге мой ремонт не удался.

![]()

Фигасе у япошек обоймы подшипников толстые. И жёсткие,значит.

![]()

Как Вы считаете, можно ли для фиксации подшипника в седле использовать клей ЭДП? Он довольно дешёвый и металлы клеит?

![]()

Раньше тоже пользовался белым казанским автосилом, но потом он куда то пропал у нас. Приходится брать абро, он на уксусной основе. Абро более универсален, со временем не дубеет, как автосил, остается резиновым. Бензостойкость вроде нормальная, единственное красный боится света, он выцветает и начинает крошиться. Впринципе тьак себя ведет любой красный пластик на солнце. Другим цветам солнце по барабану. ) Ну да ладно.

Фиксатор резьбы интересная вещь…

Как то у меня выкрутился брейкбосс с рамы мтб, это такая футорка, в которую потом вкручивается ось тормоза. Купил маннол фиксатор резьбы, красный. Сперва решил опробовать. Намазал болт м8 и закрутил на него гайку от руки, но до упора к самой шляпке. Через пару дней решил посмотреть. Смотрю все что осталось снаружи резьбы нифига не засохло. Вот так шляпа . подумал я, как же мне брейкбосса приклеить ? ((( Протер невысохший фиксатор и не смог раскрутить болт с гайкой ! Зажал болт в тиски за шляпку и лишь ключом с удлиняющей трубкой смог отвернуть. О как ! То есть он сохнет только внутри, в малых пространствах, где действительно видимо нет ни воздуха, нет ничего.

Очень интересен опыт фиксации болтающихся подшипников и сорванных резьб, слышал что есть и такие фиксаторы. Или же действительно, все они одинаковы по большому счету ? Очень бы интересно взглянуть на твой эксперимент от и до.

![]()

Здравствуйте. Благодарю за урок.

Как зарекомендовал себя этот герметик?

![]()

здравствуйте Евгений. подскажите пожалуйста поможет ли фиксатор резьбы, если подшипник в ступице входит от руки и с одной стороны почти полностью разбит торец в который упирается подшипник?

![]()

тот же двигатель, та же проблема! Посадил на двухкомпонентный клей, пока не знаю чем закончится. Очень долго сальники не мог найти, в частности 31х19.4х7, только сегодня нашел, взял ниссановский с ТНВД 31х20х7 в металлической обойме, думаю пружинку подрезать, чтобы внутренний диаметр уменьшить . завтра ставлю) вот еще думаю нагар на цилиндре чистить или нет!? — компрессия была отличная 12 очков, пока подшипники не загудели и я не залез в двигло))

![]()

самое классное и качественное восстановление это цинкование гнезда электролизным методом . нужно погуглить как ремонтируют коробки токарных станков в частности школьника . все довольно просто

![]()

А красный фиксатор резьбы ABRO для этих целей не сгодится? А то их есть у меня.

![]()

Полимеризуется он в присутствии некоторых металлов. В пластиковом пузырьке ему комфортно.))

![]()

Манноловский фиксатор резьбы тоже это дело делает

![]()

Твердеет при отсутствии кислорода — это не так, твердеет только при контакте металл — металл и только при ионном обмене, то есть если металлы разнородны твердеет быстрее, можете проверить даже. По вашему мнению он бы затвердел в тюбике

![]()

А можно также сделать между подшипником и коленвалом ?

![]()

Loctite 648 тоже неплох для этих целей. Проверен. Правда есть недостаток — цена.

![]()

Герметик виктор рейнз черный антрацит ! Я использую уже много лет и могу сказать что лучше ни чего не видел!

![]()

может кто уже и писал об этом, но я при аналогичной проблеме на генераторе между обоймой подшипника и корпусом засунул лезвие от бритвы. оно очень прочное и тонкое, и у всех есть.

![]()

Жень, сам часто пользуюсь именно астрохимом, только положительные эмоции.

![]()

привет Жень.раз уж речь зашла о подшипниках,то подскажи чем они отличаются по качеству? в данном случае подшипники коленвала мотор 1e40qmb. стоят открытые 6204 импортного пр-ва.можно ли поставить закрытые такой же маркировки но только нашего шарикоподшипникового завода.спасибо

![]()

Женя или кто небудь посоветуйте мне что делать. У меня квадроцикл 125 кубов автомат китайский и по болоте нехочет ехать застревает… Как сделать его мощнее? подскажитье очень прошу. сорри за ошыбки я не русский))

![]()

Евгений почему у вас нет ни одной видео записи о вакуумном насосе,и как его можно починить

В частности на скутере Honda dio?

Подшипник болтается на валу что делать?

Подшипник болтается на валу что делать?

Встречается на автомобилях со шлицевым соединением, расположенном в коробке или раздатке.

Причины появления протечки:

- Протечка масла происходит вследствие дефекта сальника в коробке. Уплотнительное кольцо со временем дубеет, образуя щель между подвижным штоком кардана и сальником. Устраняется заменой сальника в коробке, раздатке.

- Нарушение зеркала на подвижном штоке (шлицевом соединении) карданного вала. Появление на шлицах заусениц или шероховатостей. Лечиться заменой шлицов. Как временный вариант заусенцы можно зачистить шкуркой «нулевкой», уменьшающий протечку.

Тяжелые удары или стук сразу после включения коробки передач, вибрация при наборе скорости

Основная причина ударов или стуков при нагрузке на карданный вал – люфт!

- Наиболее распространённой причиной является неисправность крестовины карданного вала. При ее разрушении появляется сильный люфт и, как следствие — удары. Необходима замена крестовины.

- Ослабление затяжки болтов карданного вала. Внимательно осмотрите все болты и надежно затяните. Если болты не трогали ближайшее время, то проблема не в них.

- Сильно изношены подвижные шлицы карданного вала. Для устранения неисправности, производиться замена шлицов кардана.

- Сильный люфт в комплекте под подшипник. Обычно сопровождается частой заменой подшипника карданного вала. Лечиться установкой комплекта под опору.

Периодическое или постоянное наличие скрипа

Периодический скрип возникает при нажатии на педаль газа, а при движении накатом пропадает. В некоторых случаях появление скрипа зависит от температуры на улице, а также угла работы шарнира – крестовины или шруса.

- Заклинило крестовину карданного вала. Как правило, сопровождается наличием ржавых подтеков на крестовине. Шприцовка не поможет. Заклинивание означает, что произошла деформация подшипника стакана. Следующим этапом будет ее разрушение. Необходимо как можно быстрее заменить шарнир.

- Подклинивает Шрус кардана в рабочем диапазоне. Перебрать, внимательно осмотреть на наличие выработки и смазать, если не поможет — заменить.

Вибрация – как основная неисправность кардана

Прежде чем искать неисправности карданного вала, убедитесь в отсутствии дисбаланса на колесах.

Если вибрация карданного вала проявляется в определенном диапазоне скоростей (от 60 до 80 км/ч, от 90 до 120 км/ч) – это хорошая вибрация, которую устраняет балансировка карданного вала.

Как правило, такого рода вибрация появляется после ремонта карданного вала: замены крестовины, подшипника, укорачивания и удлинения или разборкой-сборкой кардана не по заводским меткам.

Если вибрация началась внезапно с определённой скорости и постоянно увеличивается с ее набором. При этом ремонт карданного вала не производился. Необходимо проверить следующие неисправности:

- Нарушение плавности хода и люфты в крестовинах. Необходимо заменить изношенные шарниры.

- Попадания инородного тела (вплоть до песчинок) при установке кардана на мост, раздатку, коробку. Отчистить от грязи фланцы кардана и приемные фланцы на автомобиле.

- Люфт в подвижных шлицах или неподвижных шлицах (комплекте под опору) карданного вала. Необходима замена шлицевых соединений.

- Отрыв или крайняя степень коррозии балансировочных пластин. Осмотрите кардан, при отрыве пластины, очень хорошо видно место ее крепления. Устраняется балансировкой.

- Налипшая грязь на карданном вале. Очистите вал от грязи.

- Гнутая труба, вследствие механического удара при наезде на булыжник или бордюр. В некоторых случаях лечиться правкой трубы на гидравлическом прессе. В среднем, при деформации трубы более чем на 1,5 миллиметра меняется на новую.

Как удостовериться, что вибрация от кардана

Во время движения по тахометру заметьте величину оборотов двигателя, при которых появляется вибрация. Затем на другой передаче доведите обороты до возникновения такого же явления.

- Если вибрация возникает на одних и тех же оборотах, но на разных передачах, то причина неисправности не в кардане, поскольку скорость его оборотов была разной.

- Если вибрация исчезает или уменьшается при работе на другой передаче при одних и тех же оборотах двигателя, то проверьте выше описанные возможные причины неисправности.

Звон в трубе карданного вала

- Отлетела крышка шлицов, препятствующая попаданию смазки в трубу. Необходимо разрезать кардан, и приварить крышку на место.

- Обрыв или отслоение опоры свинцового сердечника, установленного в трубе для компенсации дисбаланса. Только замена карданного вала.

Звон от карданного вала

Проверить посадку защитного пыльника опоры. Если болтается, выставить и прихватить сваркой.

Скребущий звук

Проверьте, не задевает ли карданный вал картер коробки передач, выхлопную систему по характерным следам.

Восстановление посадочных мест валов под подшипники и ремонт полимерами — ЗАО «ПромЭлектроРемонт»

Наша компания производит качественное восстановление посадочного места под подшипник при ремонте электродвигателей всех типов. Учитывая, что электродвигатели выполняют функцию силовых агрегатов и не только сообщают вращательное движение приводам, но и передают значительные крутящие моменты, на подшипники вала воздействуют существенные радиальные и осевые нагрузки. Они имеют выраженный динамический характер и через подшипник передаются на корпус двигателя.

После длительного периода эксплуатации может нарушиться плотность прилегания подшипника в посадочном месте. Это приведёт к возникновению стуков, биений, вибраций, что в свою очередь обусловит ускоренное дальнейшее разрушение конструкции электродвигателя. В процессе различных видов ремонта, в случае необходимости, производят восстановление посадочных мест подшипников вала. Посадочные места установки располагаются на подшипниковых щитах и крышках.

Восстановление посадочного места позволяет избежать более дорогостоящей замены детали или агрегата в целом. Во многих же случаях восстановление посадочных мест – это единственная возможность починки двигателя. В частности, если в составе оборудования применяется уникальная модель электродвигателя или он снят с производства и к нему трудно найти запчасти.

В процессе всех видов ремонта (текущий, капитальный, срочный) производится ревизия состояния ответственных узлов агрегата, в том числе подшипников вращения, на которые опирается вал двигателя, а также их посадочных мест. Это относится ко всем типам электродвигателей, применяемым в быту, на производстве, в коммунальном хозяйстве, на транспорте:

- взрывозащищенные и взрывобезопасные переменного и постоянного тока;

- бесколлекторные синхронные и асинхронные трёхфазные;

- высоковольтные промышленные;

- асинхронные однофазные.

Восстановление посадочных мест валов

Другой вид ремонта – восстановление посадочных мест валов – необходимо производить в случае обнаружения следов проворота. Вал должен надёжно закрепляться во внутренней обойме подшипника. При сборке двигателя подшипник устанавливается на вал с некоторым усилием натяга.

Если это условие не соблюдается, происходит проворот вала, его нагрев и постепенный износ в месте закрепления. Своевременно проведенное восстановление посадочных мест валов обеспечит длительный период эксплуатации ротора электродвигателя.

Восстановление посадочного места под подшипник

В настоящее время применяются различные технологии, обеспечивающие восстановление посадочных мест подшипников. С их помощью удаётся вернуть агрегату работоспособность с минимальными материальными затратами. После ремонта восстановленный узел характеризуется высокой долговечностью и надёжностью.

В случае значительного износа посадочного места подшипника или вала применяют метод наплавки металлом. После этого требуется провести дополнительную механическую обработку наплавленной поверхности для получения заданного посадочного размера (под подшипник или вал).

Высокую эффективность показал новый метод реставрации – восстановление посадочных мест подшипников полимерами. С этой целью применяется специальный состав на основе полиэфирных смол. Полимерная смесь превосходит по характеристикам традиционные эпоксидные составы. Она быстрее твердеет, не теряет прочностных свойств при нагреве и с течением времени, хорошо поддаётся мехобработке.

Стоимость выполнения ремонта и перемотки электродвигателей в Москве, а также отдельных видов работ, цены на комплектующие приводятся в прайс-листе.

Цены на восстановление посадочных мест под подшипники

| Мощность, (кВт) | Частота вращения,об/мин | |||

| 3000 | 1500 | 1000 | 750 | |

| До 1,5 | 2740 | 2806 | 3417 | 4057 |

| 2.2 | 3090 | 3245 | 4154 | 4897 |

| 3 | 3642 | 3901 | 4973 | 5179 |

| 4 | 5012 | 4652 | 5413 | 6804 |

| 5. |

КОЭФФИЦИЕНТЫ ПРИМЕНЯЕМЫЕ ПРИ РАСЧЕТЕ:

- Однофазные-1.5;

- Иностранного производства -1.5;

- Взрывобезопасные – 1.3;

- Срочный – 1.5;

- Двухскоростные – 1.5; Двухскоростные с независимыми обмотками – 2.

- Старого образца типа АО, А, ВАО -1,5

Помогите (советом) кто как делает в подобных случаях!

Помогите (советом) кто как делает в подобных случаях!