Приспособление для проточки тормозных дисков на автомобиле

Приспособление для проточки тормозных дисков на автомобиле

Купить со СКИДКой ► надежный станок для проточки тормозных дисков (8 моделей) ► Низкая цена +Кредит +Рассрочка ► ДОСТАВКА по всей РФ.

Профессиональный станок для качественного восстановления поверхности тормозных дисков. Простая, и в тоже время надежная конструкция станка позволяет без особых усилий провести проточку тормозных дисков. Высокая точность обработки обеспечивается регулировочным устройством подачи резцов с шкалой деления 0,05 мм. Регулируемая по высоте стойка создает дополнительное удобство при проведении работ.

- Производство — Китай

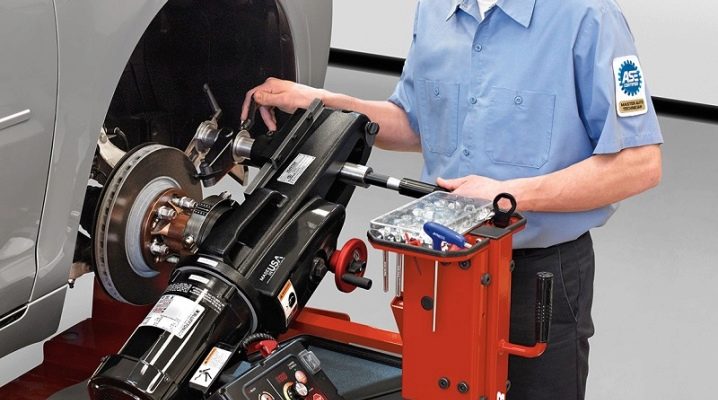

Установка NL2 предназначена для проточки тормозных дисков как на автомобиле. Токарная группа позволяет полностью выровнять поверхность тормозного диска, что приведет к более полному контакту поверхностей тормозных колодок и диска и соответственно повысит тормозные характеристики автомобиля. Широкий выбор адаптеров. Специальные твердосплавные резцы. Установка позволяет обслуживать диски легковых автомобилей, внедорожников и небольшого коммерческого транспорта.

- Толщина обрабатываемого диска максимум 6-40 мм

- Производство — Китай

Станок для проточки тормозных дисков легковых автомобилей со снятием и без снятия с автомобиля. Профессиональный станок для качественного восстановления поверхности тормозных дисков. Простая, и в тоже время надежная конструкция станка позволяет без особых усилий провести проточку тормозных дисков как установленных на ступице автомобиля, так и снятых. Высокая точность обработки обеспечивается регулировочным устройством подачи резцов с шкалой деления 0,05 мм. Регулируемя по высоте стойка создает дополнительное удобство при проведении работ.

- Толщина обрабатываемого диска максимум 40 мм

- Производство — Китай

Мобильная установка для проточки тормозных дисков легковых автомобилей без их снятия.

- Толщина обрабатываемого диска максимум 40 мм

- Производство — Китай

- Габариты 760*920*1100 мм

- Вес 169 кг

- Ход суппорта 90 мм

- Толщина обрабатываемых дисков 5-40 мм

- Скорость подачи резца 0,15 мм/об.

- Скорость вращения диска 95 об/мин

- Мощность электродвигателя 0,35 кВт

- Производство — Италия

- Вес вращающего устройства TD 332 42 кг

- Вес TD 302 8,5 кг

- Максимальный диаметр тормозного диска 390 мм

- Макисмальная толщина тормозного диска 39 мм

- Скорость вращения диска 120 об/мин

- Напряжение 220 В

- Производство — Южная Корея

- Габариты упаковки 990x400x650 мм

- Вес 80 кг

Программируемая система электропривода ServoDrive™, компьютеризированная компенсация Pro-Comp®, антивибрационная технология ACT. В комплект включены: адаптеры фланцевые (2 шт.), тележка с крюками хранения адаптеров и лоток для стружки. Сенсорный монитор!

- Планшетный интерфейс управления (сенсорный 7″ дисплей)

- Подбор фланцевого адаптера по базе данных автомобилей

- Вращение в обоих направлениях

- ServoDrive™ эксклюзивная программируемая система электропривода

- Pro-Comp® компьютеризированная система компенсации с QuickComp адаптером

- ACT эксклюзивная антивибрационная технология

- Мощный электромотор для обслуживания 4WD автомобилей

- Автоматическая прерывистая подача для концентрической обработки

- Двусторонние резцедержатели для использования режущих вставок 2 типов

- Долговечные круглые режущие вставки, позволяющие снимать до 1 мм металла с каждой стороны за проход

- Легкая регулировка продольного положения штока резцедержателей

- Жесткая двутавровая конструкция корпуса устройства подачи

- Поворотный пульт управления

Все о станках для проточки тормозных дисков

- Общее описание

- Характеристики

- Виды

- Популярные модели

- Особенности эксплуатации

Тормозные диски – важная часть любого транспорта. Именно данные комплектующие напрямую влияют на безопасность и надежность езды. Не всегда при их изнашивании люди приобретают новые, а пользуются возможностью проточить старые. Именно для этого существует определенный вид станков.

Общее описание

Тормозные диски имеют свойство со временем стачиваться, что снижает их эффективность во время езды. Подобные станки позволяют вернуть первоначальные свойства деталей за счет снятия излишка стального слоя, в результате чего восстанавливается рабочая функция изделия. Это оборудование зачастую имеется во многих автосервисах и СТО, куда автолюбители могут обратиться для того, чтобы решить проблему со снижением эффективности дисков. Универсальность и разнообразие станков позволяют их эксплуатировать с самыми разными деталями, среди которых можно выделить изделия как для легковых, так и для грузовых автомобилей, ведь принцип работы тормозов у них такой же.

Большинство современных моделей станков дают возможность производить операции проточки дисков без снятия их с машины, что экономит время на осуществление рабочего процесса. Также стоит отметить, что множество функций и различие по характеристикам позволяют пользователю подобрать технику в соответствии с теми критериями, которые будут наиболее примечательными в рамках сферы применения. Компоновка оборудования представляет собой общую конструкцию, из которой состоит станок.

Всю работу выполняет обрабатывающий блок с силовой установкой и головкой, оснащенной резцами. Именно она смещается относительно обтачиваемого диска по контуру, а режущий инструмент снимает лишний слой.

Пользователь может регулировать интенсивность рабочего процесса благодаря изменению частоты вращения шпиндельной бабки. Повышение мобильности достигается за счет наличия подвижной рамы, которая дает возможность работать с тормозным диском без его снятия с автомобиля. Изначально (перед самой проточкой) важно определить степень изношенности изделия, имеется ли возможность восстановить эффективность детали с её последующей установкой. Затем на станке задаются определенные параметры, соответствующие размерам и типажу дисков, учитывается наружный диаметр, подбирается необходимый резец с нужными характеристиками.

Следующим этапом является непосредственная проточка. Во время осуществления этого процесса работнику нужно тщательно следить за тем, чтобы был снят только лишь необходимый слой, ведь в ином случае проточка будет либо недостаточно эффективной, либо чрезмерной, из-за чего тормоза нельзя будет безопасно эксплуатировать в дальнейшем. После выполнения станком всей основной работы заключительным этапом является проверка размеров обточенного диска.

Характеристики

Перед покупкой важно учитывать множество факторов: фирму-изготовителя станка, его имеющуюся комплектацию, отзывы и характеристики. Именно техническая часть является одной из самых ключевых, так как большинство покупателей выбирают изделия именно по ней. Первым параметром стоит выделить толщину (минимальную и максимальную) обрабатываемого диска. Этот показатель весьма важен для того, чтобы понимать, какие элементы можно протачивать на станке. Если говорить про некоторые мобильные модели, то их функциональность не позволяет работать с большими дисками, что снижает универсальность техники в сравнении с более крупными аналогами.

Это относится и к допустимому диаметру заготовки. Также важен и шаг резцовой головки. Чем он меньше, тем точнее становится обточка. Соответственно, результат работы таких изделий эффективнее, и они подходят для выполнения более сложных операций с дисками. Объем выполняемой обточки напрямую зависит от мощности электродвигателя и его системы подключения к электросети. Недорогие модели оснащены моторами со средними характеристиками и поддерживают работу от розетки в 220 В. Если же обратить внимание на крупные станки, то их двигатели мощнее, потребляют больше электроэнергии. И для них необходимо наличие питания на 380 В.

Как правило, такое оборудование необходимо лишь тогда, когда планируется обтачивать диски самых разных размеров в постоянном режиме. Если же СТО небольшое, то стандартных характеристик будет вполне достаточно. Среди прочих параметров особое место занимают обороты приводного вала и точность вращения. Они важны из-за того, что определяют общее качество работы техники. Мощность – это хорошо, но от нее не так много пользы, если режущий инструмент обтачивает диски весьма грубо и результат не удовлетворяет стандартам обработки.

Также некоторые пользователи подбирают станки по возможности изменения высоты режущего блока для более точного позиционирования диска. Безусловно, весьма важны габариты и вес агрегата, так как подобная техника занимает немало места и требует размещения. Здесь важно правильно расставить приоритет относительно того, на что следует сделать акцент: мощность и громоздкость либо небольшие размеры и средняя производительность.

В любом случае перед покупкой нужно учитывать все характеристики, так как каждая из них влияет на эксплуатацию.

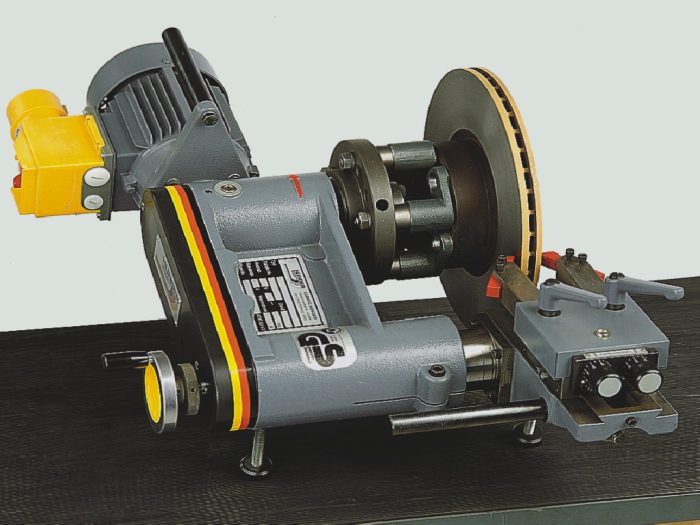

Основная классификация данных станков происходит по принципу подготовки к работе. Таким образом, есть два вида оборудования: с необходимостью снятия диска с автомобиля и без. В первом случае техника не оснащена системами передвижения к тормозам. Отсутствие такой функции делает технику дешевле, но из-за этого каждая проточка занимает больше времени.

Также можно выделить станки в зависимости от степени автоматизации и универсальности. Она проявляется как в базовой, так и в дополнительной комплектации оборудования. Явным признаком автоматизации является смещение режущей части с помощью суппорта. Эта функция может осуществляться как станком самостоятельно, так и исключительно при помощи пользователя. Дополнительная комплектация может включать в себя множество инструментов: прижимные чашки, центрирующие конусы и прочие приспособления.

Популярные модели

AE&T AM-8700M

Среди большинства производителей и моделей на нынешнем рынке оборудования есть немало станков для расточки барабанов и дисков, которые пользуются популярностью. Одним из таких является AE&T AM-8700M. Агрегат производится в Китае и за счет своих характеристик стал популярен в РФ и странах СНГ. Толщина обрабатываемого диска составляет от 6 до 40 мм, максимальный диаметр – 400 мм.

Преимуществами станка стоит назвать высокую точность настройки головки в 0,005 мм, вращения – в 0,005 мм, а также изменения толщины по обрабатываемой заготовке от 0,005 до 0,01 мм. Габариты AM-8700M составляют 1100х530х340 мм, вес – около 70 кг. Техника позволяет производить обтачивание дисков, не снимая их с машины.

Comec TR470

Comec TR470 – мощный станок от популярного производителя, известного своим качеством и надежностью изготавливаемых изделий. Встроена система автоматической подачи резца, имеется комплект центрирующих конусов для установки барабанов и дисков самых разных размеров. Предусмотрен поддон для сбора металлической стружки, опциональным вариантом является установка подставки. Два маховика позволяют быстро изменять положение станка и регулировать скорость его работы. Есть держатель резцов, мощность двигателя – 750 Вт. Питание осуществляется от сети с напряжением в 380 В.

Подача резцов со скоростью до 27 мм/об, диаметр барабана – до 710 мм, а его глубина – до 210 мм. Максимальный диаметр диска составляет 860 мм, вращение головки станка в трех положениях – 70, 100 и 145 об/мин, подвижный стол имеет ход на 150 мм. Габариты TR470 – 600х800х1000 мм, вес – 205 кг.

Особенности эксплуатации

Применение станка происходит сугубо по этапам, которые были описаны ранее. Стоит отметить, что вся эксплуатация изделия должна производиться в соответствии с теми нормами безопасности, которые заявлены изготовителем. Это касается как условий размещения и настройки станка, так и внимательности пользователя во время рабочего процесса. Не нужно забывать о том, что протачивать диски нужно лишь до определенной степени, чтобы получить желаемый результат. Перед каждым запуском и эксплуатацией станка проверяйте его систему питания и надежность всех креплений, особенно обтачивающего инструмента.

В случае серьезных поломок стоит обратиться в сервисный центр, а не пытаться изменить конструкцию самому, иначе пользователь берет все риски на себя.

Для чего нужно протачивать тормозные диски автомобиля, технология проточки на токарном станке

Во время торможения автомобиля тормозные диски из-за трения о колодки подвергаются значительному нагреву. В связи с этим диск изнашивается, и возникают проблемы в процессе торможения. Для предотвращения угрозы безопасности необходимо заменить тормозные диски или проточить их на токарном станке.

Что это такое, как правильно выполнить работу?

Восстановить геометрию тормозного диска можно несколькими способами, один из них – проточка на токарном станке. Устранение неровностей с поверхности зеркала диска – сложный процесс, требующий наличия специального оборудования и умения им пользоваться. Такая работа подразумевает точность до сотых долей миллиметра, и будет разумным решением доверить ее профессионалам.

ВАЖНО помнить, что у любой детали имеется свой ресурс, и специалисты настоятельно не рекомендуют протачивать диск более одного раза. С помощью проточки вы можете устранить неглубокие борозды, неровности и шероховатости, но покоробленный диск подлежит обязательной замене.

Проточка тормозного диска заключается в снятии резцом слоя металла с изношенной поверхности для обеспечения правильной работы узла. При выполнении работ также необходимо учитывать минимально допустимую остаточную толщину во избежание деформации диска. Точные данные для конкретной модели автомобиля вы можете узнать из руководства по эксплуатации, на официальном сайте производителя или в дилерском центре.

Зачем точить и как это лучше делать?

По статистике средний срок службы тормозного диска составляет до 150 тысяч километров, а для тормозных колодок – около 30 тысяч. Но бывает и так, что система выходит из строя гораздо раньше положенного срока в зависимости от условий эксплуатации. На износ тормозного диска могут влиять:

- материал детали;

- состояние тормозной системы;

- среда эксплуатации автомобиля;

- стиль вождения.

На вопрос, стоит ли протачивать тормозной диск, есть только один однозначный ответ: если вам позволяет финансовое положение, лучше купить новый. В остальных случаях необходимо грамотно подойти к процессу восстановления детали. Правильная проточка существенным образом продлит срок службы элемента и позволит вам сэкономить денежные средства. Желательно осуществлять ее перед каждой заменой тормозных колодок с соблюдением минимальной толщины диска.

Признаки, сигнализирующие о неправильной работе тормозной системы и необходимости замены ее деталей:

- биение педали тормоза при нажатии на нее;

- биение рулевого колеса на большой скорости;

- блокировка системы при торможении;

- посторонние шумы и вибрация во время торможения;

- сколы, трещины, царапины и каверны на дисках.

- диск перегревается даже на коротких участках торможения;

- тормозной путь существенно увеличился.

Если вы, сопоставив возможные риски, все-таки решились на проточку тормозных дисков, то осуществить ее можно несколькими способами:

- проточка со снятием диска на токарном станке;

- не снимая с авто, с помощью специального оборудования;

- в домашних условиях при использовании различных абразивов.

Каждый автовладелец сам решает, какой метод для него подходит наилучшим образом. Главное условие, которое должно при этом выполняться – соблюдение точности процесса и техники безопасности.

Плюсы и минусы

Как и у любого ремонтно-восстановительного действия, у проточки тормозных дисков имеются как преимущества, так и недостатки. К плюсам данной операции относят:

- стоимость работы, которая может быть до 5 раз меньше цены на новый элемент;

- возможность получить идеально ровную поверхность и вернуть диск в рабочее состояние;

- большая скорость вращения токарного станка позволяет осуществлять ремонт на качественном уровне;

- наличие услуги в большинстве автосервисов.

Минусы процесса заключаются в следующем:

- ограниченное количество проточек на один диск;

- утрата первоначальной прочности;

- сложность в соблюдении соосности плоскостей диска при проточке на станке.

Проведение работ

Существует несколько способов выполнения проточки тормозных дисков, которые как предполагают демонтаж элемента с автомобиля, так и не требуют этого. Для выполнения операции используются токарные станки, специализированное оборудование и подручные средства. При любых работах необходимы наличие инструмента, знаний и опыта, а также соблюдение техники безопасности.

Использование станков

Для данного способа необходимо снять тормозной диск с автомобиля и установить его на токарный станок. Работа должна производиться только квалифицированным специалистом и с соблюдением технического регламента процесса. ОБРАТИТЕ ВНИМАНИЕ, что просто зажать диск в патрон станка нельзя, так как при этом не будет обеспечена параллельность поверхности с резцом и такая проточка окончательно загубит изделие! Соблюдение соосности и процесс проточки осуществляется следующими методами:

- сделать оправку, идентичную размерам ступицы колеса;

- очистить диск от загрязнений;

- присоединить диск к оправке посредством штатных креплений;

- закрепить оправку в патроне станка;

- установить соответствующий резец;

- проверить биение плоскостей индикатором (не должно превышать 0,05 мм);

- обработать поверхность диска с обеих сторон и торцы.

С выполнением данной работы отлично справляются твердосплавные резцы. Для достижения ровной зеркальной поверхности может потребоваться несколько проходов. Современные токарные станки с ЧПУ позволяют выполнять действия как вручную, так и автоматически, с помощью заданных программ. Это существенно упрощает процесс проточки и дает возможность контролировать операцию с точностью до микрон.

Проточка, выполненная грамотным специалистом, позволяет восстановить геометрию диска на уровень заводского изделия. Опытный мастер по характерным признакам способен определить целесообразность работы до начала ее выполнения и качество результата в конце. После проточки требуется выполнить сход-развал и балансировку колес транспортного средства, а также заменить тормозные колодки.

Работа подручными средствами

Устранение неровностей тормозных дисков данным методом хоть и дешевле других, но не является лучшим вариантом. Так как в ход идут напильники, шлифовальные машинки, наждачная бумага и прочие самодельные приспособления, теряется главный фактор всего процесса – точность.

Такой способ также предусматривает шлифовку как на рабочем столе, так и на автомобиле. Последствия могут быть непредсказуемыми, риски и ответственность полностью ложатся на мастера. Качество проводимых работ не соответствует нормам, поэтому процесс приходится повторять чаще обычного, что неблагоприятно сказывается на состоянии диска.

Некоторые умельцы ставят вместо тормозных колодок абразивные материалы и осуществляют шлифовку торможением во время езды, перегружая и перегревая диски. Выравнивание поверхности напильником также не выполняет минимальные требования к регламенту.

Технология выполнения работ своими руками в домашних условиях

Если толщина тормозного диска позволяет сделать проточку, то выполнить ее можно самостоятельно в домашних условиях. Данный способ предполагает наличие специализированного оборудования, которое позволяет выполнить проточку, не снимая диск с автомобиля. Для этого необходимо штангенциркулем определить степень износа и приступить к работе.

Суть процесса заключается в подвешивании колеса и присоединении к диску специального станка для проточки. Привести колесо в движение можно и штатно, включив пятую передачу на заведенном двигателе. В этом случае роль режущего элемента может выполнять напильник или другой абразив.

В автомобиле есть масса деталей и механизмов, техническим состоянием которых можно пренебречь без угрозы для здоровья и жизни. Но тормозная система к ним не относится никоим образом! Крайне важно следить за органами управления автомобилем и содержать их в надлежащем порядке. Неразумная экономия может привести к более печальным последствиям, нежели финансовые траты.

Как проточить тормозной диск без токорики не снимая с машины

Обычно проточку тормозных дисков выполняют на токарном станке. Когда такая возможность отсутствует, или не хочется платить токарю, подобную операцию можно реализовать самому прямо на машине, используя ее возможности. Для этого не нужны какие-то специальные знания и навыки, и она практически не потребует затрат.

Понадобится

- Тормозной диск для проточки;

- наждачная бумага 32-Н (Р40) и 20-Н (Р80, Р120);

- тормозные колодки;

- карандаш или маркер;

- ножницы по металлу;

- тюбик суперклея.

Процесс проточки тормозного диска

Приподнимаем колесо, диск которого нуждается в проточке. Ставим машину на ручной тормоз, положив под остальные три колеса упоры (башмаки). Демонтируем колесо и наворачиваем гайки на болты для фиксации диска на его штатном месте. Снимаем тормозные колодки.

Наносим на обратную сторону наждачной бумаги марки 32-Н (Р40) контур фрикционной накладки тормозной колодки, взаимодействующей с диском, подлежащим проточке.

С помощью ножниц по металлу вырезаем по полученному контуру два одинаковых фрагмента в листе наждачной бумаги.

Приклеиваем вырезанные фрагменты обратной стороной к фрикционным накладкам новых тормозных колодок с помощью суперклея, соблюдая совпадение контуров вырезок из наждачки с контурами накладок.

Устанавливаем тормозные колодки с наклеенной наждачкой на штатное место, т. е. в суппорты и затягиваем колесные гайки для правильной установки тормозного диска.

Включаем третью передачу и запускаем двигатель. По звуку можно определить, что колодки неравномерно прижимаются к диску. Это признак того, что диск деформирован от перегрева.

Переходим на четвертую передачу и несильно рукой периодически нажимаем на педаль тормоза. Продолжаем это делать до тех пор, пока звук взаимодействия колодок с наклеенной наждачкой и диском не станет более или менее равномерным.

Переводим рычаг переключения передач на нейтраль и осматриваем диск. Обнаруживаем на диске небольшие задиры, поэтому заменяем на колодках грубую наждачку на более мягкую, например на 20-Н (Р80 или Р120) и повторяем процесс.

В итоге тормозная поверхность диска приобретает плоскую форму и площадь прилегания колодок становится максимальной. Эффективность торможения возвращается к требуемым нормативам.

По завершении проточки диска наждачную бумагу легко срываем с колодок, а следы клея на них быстро сотрутся при взаимодействии с диском и не скажутся на качестве торможения.

Смотрите видео

Технология проточки тормозных дисков своими руками в домашних условиях

- Зачем проводится расточка

- Что такое проточка

- Варианты самостоятельной проточки

- Напильник или болгарка

- Шлифовка без снятия станком

- Как меняется расход топлива при использовании прицепа ?

Привет всем автомобилистам и просто автолюбителям! Сегодня у нас достаточно важная тема для обсуждения, поскольку на повестке проточка тормозных дисков своими руками.

Тормозные диски являются одним из ключевых элементов всей тормозной системы. Безопасность водителя, его пассажиров и других участников движения напрямую зависит от того, что произойдет после нажатия на педаль тормоза, прижмется ли колодка к диску и сумеет ли остановить движение транспортного средства.

Сегодня поговорим о том, как убрать выработку и можно ли своими руками, в домашних условиях, попытаться отремонтировать тормозной автомобильный диск. Во многом эти же рекомендации касаются и барабанов. Если у вас есть свое мнение на этот счет, жду ваши отзывы в комментариях.

Зачем проводится расточка

Можете называть процедуру расточкой, проточкой или шлифовкой. От этого суть никак не меняется.

Такие манипуляции считаются весьма эффективным методом, направленным на увеличение срока службы элемента тормозной системы. Параллельно повышается уровень безопасности при эксплуатации транспортного средства. Ведь вне зависимости от скорости движения и стиля вождения, даже у самых аккуратных и медленных водителей тормоза подвергаются постепенному износу, выработку и пр. В итоге появляются бороздки, неровности и прочие нежелательные деформации.

Чтобы избавиться от них, и вернуть диску прежнюю эффективность, делается проточка. Избежать резких торможений, воздействия влаги, перегрева и появления коррозии практически невозможно.

Ошибочно считать, что редкое использование авто продлевает срок службы узлу. Напротив, чем больше машина стоит, тем быстрее образуется ржавчина, тормоза закисают и приходят в негодность.

Если на тормозах имеется выработка, неровности, бороздки и шероховатости, это негативно сказывается на зеркале диска. Также продукты выработки начинает активнее разрушать элемент. Не делая проточку и не меняя тормоза, вы рискуете в один момент оказаться попросту без них. В итоге машина не сможет затормозить. Про возможные последствия утраты тормозного узла говорить вряд ли стоит.

Потому в ход идет специальное приспособление, используется профессиональное оборудование и самодельный станок. Некоторые затачивают диски с помощью старых колодок, болгаркой и простыми абразивными дисками. Другие проделывают манипуляции на токарном станке, отчего идет рябь.

Что такое проточка

Не все автомобилисты знают, когда можно обойтись обычной шлифовкой или проточкой, а в каких ситуациях лучше провести замену тормозных колодок или самих дисков.

Есть множество причин, из-за которых на поверхностях тормозных автомобильных дисков появляются бороздки, а по краям, где прилегает колодка к диску, образуются так называемые буртики. Но на этом вопросе детально останавливаться не буду. Если захотите, напишу отдельный материал, в котором подробно опишу причины износа тормозного узла, последствия и решения возникающих проблем. Пока же продолжим изучать актуальную тему.

Технология проточки подразумевает снятие поверхностных дефектов с рабочих поверхностей автомобильных тормозных дисков.

При этом у каждого диска есть свои ограничения по минимальному слоя рабочей поверхности, при котором узел сохраняет свою эффективность. Узнать этот показатель можно из руководства по эксплуатации, если стоят заводские тормоза, либо в описании запчасти, которую вы устанавливали на свой автомобиль.

Бывалые автомобилисты и специалисты советуют одновременно с проточкой или расточкой тормозных дисков менять колодки. Это актуально в ситуациях, когда причина износа кроется именно в наличии дефектов на тормозных колодках. А когда бюджет достаточно обширный на ремонтно-восстановительные работы, зачастую лучше сразу купить комплект новых дисков, а не пытаться восстановить старые.

Особенно замена предпочтительнее расточки, если вы проводите шлифовку своими руками, не имея в распоряжении специальный стенд, профессиональный станок и соответствующие навыки. Причем совершенно неважно, какой автомобиль вы ремонтируете, старенькую Газель, ВАЗ или новую иномарку.

Варианты самостоятельной проточки

Поскольку цена на услуги по профессиональной проточке многих пугает, некоторые автомобилисты задумываются относительно самостоятельного проведения подобной процедуры.

Настоятельно не советую браться за такую работу, если у вас нет навыков, опыта и специального оборудования. Подобная шлифовка точно не избавит от биения диска, и послужит временной мерой. Часто в видео инструкциях, а также в описаниях самостоятельной проточки, публикуемых на том же сайте Драйв, в ход идет болгарка, шлифовальные круги, наждачка и прочие подручные абразивы.

Эффект достигается незначительный, и только на некоторое время восстанавливает поверхность тормозного диска. Потому предпочтительнее отдать узел в руки профессионалов. В автосервисах есть специальный стенд, позволяющий без снятия провести обработку изделия.

При этом можно выделить 2 способа, которые все же можно использовать в гаражных условиях, пытаясь своими руками вернуть работоспособность тормозного узла на прежний уровень.

Напильник или болгарка

Сразу скажу, что представленный способ подходит только под автомобили ВАЗ, отечественные машины и старенькие иномарки. Интересно, что АвтоВАЗ даже в инструкциях по эксплуатации описывает, как автовладелец может сам с помощью напильника убрать буртики.

Есть усовершенствованный способ избавления от буртиков. Выглядит процедура так:

- Сначала поднимается автомобиль и снимается необходимое колесо, за которым находится проблемный элемент;

- Затем запускается двигатель машины;

- Включается 5 передача;

- Для удаления буртика можно взять напильник, либо же крупнозернистый диск для болгарки;

- Прикладывая небольшое усилие инструментом к диску, за счет вращения колеса делается проточка;

- После обработки диск обезжиривается.

Как вы поняли, здесь нужен помощник, чтобы один человек точил диск, а второй нажимал на педаль газа для обеспечения вращения ступицы колеса.

Важно быть предельно внимательным. Ни в коем случае не применяйте такой метод на иномарках, даже если это подержанный автомобиль , и на и новых авто.

Шлифовка без снятия станком

Если и делать проточку самостоятельно, то только этим методом. Поскольку никто в свой гараж не станет покупать дорогостоящее специализированное оборудование, большинство обходятся обычным токарным станком.

Как меняется расход топлива при использовании прицепа ?

Но современные технологии позволяют получить специальный станок для проточки за сравнительно небольшие деньги. Это агрегат высокого уровня, способный частично заменить профессиональные установки для проточки.

Проточка с помощью специального станка выполняется без снятия самого диска. Устройство, оснащенное электродвигателем, крепится на диске, и с обеих сторон агрегата имеются резцы. Тем самым удается избавиться даже от биения в гаражных условиях. Подробнее об использовании станка нужно читать в руководстве к конкретной модели.

Сначала проводится настройка стенда и его адаптация под параметры диска. Затем буквально за 5 минут девайс сам восстанавливает элемент тормозной системы, снимая необходимый слой.

А поскольку мы заговорили о тормозной системе, не лишним будет разобраться в работе соседа тормоза в виде сцепления .

Что вы думаете насчет самостоятельной проточки? Стоит ли этим заниматься своими руками, или лучше отдать диски в автосервис, где есть программируемое, автоматизированное профессиональное оборудование?

Спасибо, что вы с нами! Подписывайтесь, задавайте актуальные вопросы и рассказывайте о нас своим друзьям!