Тормозные колодки и накладки в чем разница?

Тормозные колодки: от А до Я

Хотя и говорят, мол, тормоза придумали трусы, но вряд ли Вы захотите садиться за руль автомобиля, не будучи уверенными в том, что успешно доедете до пункта назначения. И одной из важнейших компонент безопасного движения являются тормозные колодки, устройство и особенности работы которых должен знать любой уважающий себя автомобилист.

Тормозная колодка — это тот элемент, который создает отрицательное ускорение за счет взаимодействия с поверхностью тормозного диска или колеса. Ее расположение наглядно показывает следующее фото:

Разумеется, инженерная мысль за более чем столетнюю историю автомобилестроения придумала немало вариаций этой запчасти.

Колодки тормозные HYUNDAI HD65,72,78,County дв.D4DB,D4DD (M035S5) стояночн.торм.(48мм)(2шт.) OE

Пружина SSANGYONG Actyon (06-),Kyron (05-),Rexton (03-),Stavic (13-) колодок торм.передних (2шт) OE

А вот с материалом фрикционных накладок производители не перестают экспериментировать. Еще два десятка лет назад наиболее распространенным решением был асбест, однако сегодня его уже почти и не встретишь на новых автомобилях. Используемых материалов и их комбинации довольно много, однако их можно разбить на несколько крупных групп:

-

Органические. Отличаются наиболее мягким воздействием на тормозные диски и малым уровнем шума. Отлично справляются со своей задачей, пока не нагреты, однако с ростом температуры рабочие характеристики стремительно падают. Как правило, устанавливаются на минивэны, сити-кары и им подобные автомобили для спокойной, размеренной езды.

Металлические. В процессе эксплуатации создают очень много шума, зато в нагретом состоянии обладают непревзойденными характеристиками. Вообще, такие колодки разрабатывались для гонок на треках, но их можно встретить и на «обычных» спортивных купе и некоторых люксовых моделях.

Полуметаллические. Компромисс между первыми двумя вариантами. Как правило, встречаются на автомобилях, которые позиционируются как спортивные, но производятся серийно, например, Subaru Impreza.

Также стоит отметить различие между передними и задними тормозными колодками. Разница между ними обусловлена тем, что при торможении легкового автомобиля нагрузка на передние колеса выше примерно в три раза, соответственно установленный спереди механизм должен быть более массивным. Насколько именно передние колодки будут крупнее, сказать нельзя, все зависит от конкретной модели автомобиля, но, как правило, визуально отличить их не составляет труда:

Более того, на многих современных автомобилях устанавливаются различные тормозные механизмы. Это может быть сочетание барабанного устройства сзади и дисковых тормозов спереди, а люксовые модели имеют на всех колесах дисковые тормоза, но на передней оси устанавливается вентиляционный механизм.

Первые признаки выхода из строя тормозных колодок и некоторые советы по выбору им замены

Во время работы наибольшему износу подвергаются фрикционные накладки, однако далеко не всегда имеется возможность напрямую контролировать их состояние. Современные автомобили, как правило, имеют датчик износа данной детали и могут своевременно информировать водителя о назревающих неприятностях, но ведь далеко не все ездят на новинках автопрома, да и электроника может отказать через пару-тройку холодных сезонов.

Одним из ранних косвенных признаков может служить незначительное, но постоянное снижение уровня тормозной жидкости. Куда более явным сигналом является появление характерного скрежещущего звука, который возникает из-за того, что фрикционная накладка износилась и металлическая основа начала соприкасаться с тормозным диском. Медлить больше нельзя, необходимо отправляться в автомагазин или открывать соответствующий раздел каталога нашего интернет-гипермаркета. Как бы Вы ни поступили, следует иметь в виду несколько общих положений:

-

Тормозные колодки не меняются поодиночке, а минимум попарно спереди или сзади, но лучше купить сразу весь комплект. Это поможет избежать ситуации, когда колодки различной степени изношенности несимметрично воздействуют на автомобиль, в результате чего тот уходит в занос.

В выборе бренда лучше всего ориентироваться на рекомендации изготовителя автомобиля и только после этого на мнение продавца, сколь компетентным он бы ни был.

Покупая повторно продукцию той же марки, обратите внимание на отработавшую деталь. В частности, на фрикционной накладке качественного изделия следы износа чаще всего имеют эллипсовидную форму, в противном случае можно видеть прямые линии, а на неправильный подбор модели указывают сколы в местах прилегания к металлической основе.

Если есть такая возможность, то стоит сразу приобрести пару «диск-колодка» от одного производителя, т.к. это позволит обеспечить максимально возможную эффективность. Более того, следует помнить, что неверный подбор этого сочетания может привести к таким неприятным последствиям как коробление диска или воспламенение колодки.

При совершении покупки не забывайте проверить внешний вид колодок. Допустимым является наличие небольших углублений и выпуклостей на 29 ИюляПена монтажная: надежный помощник отделочника, строителя и монтажника

В сфере ремонта и строительства самое широкое применение находит простой в применении и универсальный материал — монтажная пена. Все, что вы хотели узнать о монтажной пене, ее существующих типах, составе и характеристиках, а также о подборе и применении этого материала — рассказано в данной статье.

В авторемонтной практике и на различных предприятиях часто возникает необходимость розлива топлив, масел и других технических жидкостей из бочек и еврокубов в малые емкости — для этого используются бочковые насосы, о существующих типах которых, их устройстве, выборе и применении рассказано в статье.

Монтажные, слесарные, электромонтажные и другие работы сложно представить без простого, но функционального инструмента — пассатижей и плоскогубцев. О том, что такое пассатижи и плоскогубцы, какими они бывают и как устроены, а также о правильном выборе и использовании инструмента — читайте в статье.

Эксплуатация автомобиля летом сопровождается специфическими загрязнениями — битумными и смолистыми пятнами, следами насекомых и другими. Эти загрязнения не удаляются водой при мойке, решить проблему помогают специальные средства — очистители битума и следов насекомых, о которых рассказано в статье.

Длительная езда на автомобиле приводит к утомляемости мышц шеи и наносит вред здоровью позвоночника. Решить эти проблемы помогают подушки на подголовники. О том, что такое подушки на подголовники и зачем они нужны, а также об ассортименте, подборе и применении данных аксессуаров — узнайте из статьи.

Для нарезки наружной резьбы с помощью круглых и прямоугольных плашек необходимо использовать специальное приспособление — плашкодержатель или вороток для плашек. Все о воротках, их существующих типах, конструкции и характеристиках, а также о выборе и применении этих приспособлений — читайте в статье.

Резьбовой крепеж прост и надежен, однако повреждение болта или шпильки может привести к невозможности его извлечения и замены. Эта проблема решается с помощью специального инструмента — набора экстракторов. Об этих приспособлениях, их типах, конструкции, выборе и применении читайте в данной статье.

Почему “керамика” бесполезна в пробках и как выбрать колодки по цвету

04.05.2019 Автор: Мастер Сервис 9634

Покажите современному водителю деревянные колодки с кожаной накладкой и скажите, что ЭТИМ можно что-то остановить, — он покрутит пальцем у виска. Чтобы эффективно и безопасно остановить современный автомобиль, нужно рабочее давление 80 бар и невероятная сила трения. На привычных для нас скоростях деревяшки и кожаные лоскуты сотрутся в прах и сгорят за секунды.

Тормоза автомобиля — система, состоящая из нескольких узлов. Элементы, которые участвуют в механическом процессе торможения за счет силы трения, — это диск (барабан) и колодки. Гидравлическая часть системы позволяет скобам суппортов двигаться быстро, а колодкам прижиматься с силой, достаточной, чтобы остановить автомобиль. Но колодку мало прижать — будь она гладкой, металл просто скользил бы о металл диска, нагреваясь и эффектно разбрасывая искры. На этом все.

Строение тормозной колодки

Чтобы колодка была эффективной, ее рабочая поверхность должна быть не гладкой.

Однако тормозная колодка — это не просто металлическая пластина, на которую сверху прилеплен кусок шершавого материала. Хорошая колодка — это многослойный пирог, в котором каждый слой выполняет свою функцию.

Учитывая, что тормоза работают в экстремальных условиях, к колодкам предъявляются особые требования. Они:

- эффективны при любых погодных условиях — в дождь, снег, в грязи;

- не “плывут” от интенсивного нагрева;

- показатели трения не меняются даже при резких перепадах температуры;

- не крошатся, фрикционный слой остается равномерным;

- устойчивы к коррозии, в том числе, химической под действием масел, антифриза, тормозной жидкости;

- не пропускают тепло через себя, отводят тепло от суппорта (не позволяют нагреться цилиндрам и закипеть тормозной жидкости);

- не портят диск/барабан;

- не шумят.

Основные компоненты колодки

Структура тормозной колодки

Основные слои, из которых состоит любая колодка: стальная основа, адгезивный (клеевой) и фрикционный слои.

Производители премиум-сегмента добавляют противошумное и антикоррозийное покрытие, притирочный и теплоизолирующий слои, а также делают дополнительные пропилы на рабочей поверхности, через которые с поверхности колодки отводится тепло и продукты износа (у особо продвинутых — перфорация).

Очень важно, какой клей использует производитель, — будет неожиданно и неприятно, если фрикционная накладка отвалится в самый ответственный момент.

Большое значение имеет и форма колодки, по сути, пятно контакта с диском, — колодка должна идеально прилегать к диску, обеспечивать эффективное торможение и изнашивать диск равномерно.

Также на колодке обязательно должен быть хотя бы механический датчик износа.

Самый важный элемент тормозной колодки — фрикционная накладка (компаунд), которая определяет тормозящие свойства, срок службы самой колодки и насколько быстро будет изнашиваться тормозной диск.

Эффективность компаунда напрямую зависит от “рецепта” — и многие производители экспериментируют, добавляя в состав те или иные материалы, чтобы усовершенствовать определенные свойства колодок. Стандартный состав фрикциона может включать до 50 компонентов в четко выдержанных пропорциях. Понятно, что полным рецептом не поделится ни один производитель, можно только сказать, что поддерживается некий баланс между преимуществами и недостатками. Например, можно повысить износоустойчивость колодки, но шуметь она будет сильнее.

Виды компаундов тормозных колодок

Колодки делят на виды по армирующему материалу — основе фрикционной смеси. От него зависит термостойкость, прочность и стабильность колодки.

Раньше колодки делились на асбестовые и безасбестовые. Уже писано-переписано о вреде асбеста, поэтому ни один уважающий себя современный производитель не использует его.

Сейчас колодки делятся на:

- Полуметаллические. От 30 до 65% основы составляют металлические компоненты, которые улучшают показатели теплоотдачи: стальная проволока, стружка, медный порошок, железо, которые связываются графитовым композитом. Такие колодки отлично выдерживают высокие температуры, но сильно шумят, плохо работают на морозе, требуют предварительного прогрева, быстро изнашиваются сами и убивают тормозной диск. Стоят недорого, и на этом преимущества заканчиваются.

- Органические. В основе волокна кевлара, стекла, резина и другие полимеры, которые усилены мелкой стальной стружкой, которая и выступает основным тормозящим элементом. Связующая масса — органическая смола. В качестве сухой смазки используют графит, который защищает колодки от преждевременного износа. Органические колодки мягкие и тихие, но очень пыльные и недолговечные — ходят около 20 тысяч км, не любят влагу и сильный нагрев. Если вдруг решили поактивничать на дороге, органика может подставить и банально поплывет: при высоких температурах уменьшается коэффициент трения и сцепление диска с колодкой, а тормозной путь увеличивается. К тому же, их приходится докатывать, чтобы рабочий слой сформировался окончательно. Подойдут, если вы всегда ездите спокойно.

- Низкометаллическая органика. По составу похожи на органические, плюс, немного чермета или его оксидов (30%), которые обеспечивают лучшее торможение и устойчивость к температурам 600-800°С. Не слишком хорошо отводят тепло, достаточно шумные, изнашивают диски — чтобы их уберечь, повышают содержание графита. Эффективны для интенсивной езды.

- Керамические. Самые продвинутые. Нет, они сделаны не из глины, а называются керамическими от названия технологии, по которой изготавливаются. По керамической технологии материалы сначала измельчают в порошки, которые затем перемешивают, формуют и спекают. При спекании частицы соединяются в монолит, поэтому керамические колодки достаточно твердые, устойчивы к высоким температурам, хорошо отводят тепло и не портят диски. В керамических компаундах меньше металла и графита. Дорогие.

Сочетают преимущества органических и полуметаллических колодок. Не мягкие и не твердые, хорошо работают на высоких температурах, которые в условиях города развить невозможно.

Как подобрать колодки

Сначала напомним, что в подавляющем большинстве случаев на колеса передней и задней оси устанавливают разные колодки. Почему?

Все просто: эффективность торможения распределяется по осям не одинаково. Поэтому на многих легковых автомобилях популярна схема — впереди дисковые, сзади барабанные тормоза. Дисковые тормоза более стабильны, поэтому их и ставят вперед. Значит, передние колодки принимают на себя до 70% нагрузки и изнашиваются в среднем в три раза быстрее.

Соответственно, фрикционные накладки в тормозных механизмах тоже отличаются — и по форме, и по способу изготовления, и по составу. Тем не менее, передние и задние тормоза должны правильно взаимодействовать и останавливать колеса одновременно, т.к. преждевременно заблокированные колеса любой оси делают автомобиль неуправляемым.

Теперь выбираем колодки

Чтобы выбрать и купить колодки, не нужно изучать состав компаунда — производители уже позаботились обо всем и размещают на самой колодке и упаковке исчерпывающую информацию.

Итак, на что обратить внимание.

- Маркировка по температуре. Рабочая температура предопределяет условия использования колодок — неспешная езда, гонки, передвижение по городу разной интенсивности.

- Черные — обычные повседневные, рабочая температура до 400°С.

- Зеленые — высокотемпературные, увеличенный коэффициент трения, 600-650°С. Подходят для активного, агрессивного вождения.

- Красные — для трековых и гоночных авто, максимальная температура 750°С. Подходят для частого прерывистого торможения на высокой скорости.

- Желтые (голубые, синие) — эксплуатируются в тяжелых условиях, для стритрейсинга, трека. У них повышенный коэффициент трения, максимальная рабочая температура 900°С. Эти колодки начинают эффективно работать после 100-200°С, т.е. требуют предварительного нагрева.

- Оранжевые — узкоспециализированные трековые, до 1000°С.

- Маркировка по коэффициенту трения

Коэффициент трения — главный показатель, именно сила трения останавливает автомобиль.

Средний показатель трения — 0,35 — 0,45.

Ну с показателем ниже 0,35 все ясно — плохое трение = плохое торможение. Показатель выше 0,45/0,55, казалось бы, отлично — хорошее трение, хорошее торможение. Отлично, но не всегда.

Колодки с высоким показателем трения созданы останавливать автомобиль, который мчится с огромной скоростью, мгновенно. Теперь представьте, где вы окажетесь, затормозив на таких колодках, например, на VW Polo? Правильно, в кювете вверх колесами. Потому что передняя часть авто уже остановилась, а задняя еще едет (точнее, уже оторвалась от земли в кувырке).

На таких колодках нельзя ездить по покрытиям, где чередуются участки с хорошим и плохим сцеплением — например, асфальт-гололед-асфальт и так постоянно. Плюс, колодки с высоким показателем трения требуют от водителя особого мастерства и отличной реакции. Поэтому такие колодки ставят на спортивные автомобили.

На колодке коэффициент трения обозначается двумя буквами: первая показывает коэффициент при температуре колодки 95°С в пятне контакта с диском, вторая — при температуре 316°С.

Что еще должно быть на колодке?

- логотип фирмы-производителя;

- каталожный номер производителя;

- номер партии;

- международный номер по классификации WVA;

- знак соответствия сертификату ЕС с номером одобрения ЕСЕ-R90.

От чего зависит цена тормозных колодок?

Условно тормозные колодки делятся на несколько категорий:

- І, поставки на конвейер, О.Е — изготавливаются для автозаводов, соответствуют всем требованиям автопроизводителей. Часть партий поступает и в свободную продажу. Продаются в упаковке автобренда или компании-производителя (например, PAGID или VAG/Audi). Это самые дорогие колодки, продавцы называют их “оригинал”.

- ІІ, поставки на рынок запчастей, Aftermarket — производятся для свободной продажи. Дешевле “оригиналов” на 30-70%. Чтобы снизить цену, производители несущественно меняют рецептуру смесей для компаундов. Кстати, один концерн может выпускать колодки и І, и ІІ класса.

- ІІІ, поставки на экспорт — стоят на 70-80% дешевле оригиналов. Используются максимально простые смеси для фрикционов.

Если вы выбираете колодки для себя, покупайте деталь І или ІІ категории. Для авто на продажу сгодятся колодки из ІІІ категории (только не забудьте предупредить об этом покупателя).

Грустно, но факт: универсальных колодок не существует. Выбирая колодки, вы должны отталкиваться от того, как вы ездите, где вы ездите, какой у вас автомобиль, чтобы потом не пенять на колодки. Потому что, например, для неспешных перемещений по городу и движения в пробках совершенно не нужны дорогущие спортивные Brembo — они будут просто неэффективны. Так же, как мягкие органические — на треке, которые просто сотрутся в пыль и сгорят.

В принципе, производители указывают всю необходимую информацию, чтобы вы могли выбрать оптимальные колодки. Но на всякий случай понимать взаимосвязь материалов, температур и коэффициентов трения все-таки стоит — кто предупрежден, тот вооружен.

Как выбрать тормозные колодки?

Хоть иногда от автомобилистов и слышно фразу «тормоза для трусов», вряд ли кто-то сядет в транспортное средство, если не будет уверен в исправности тормозной системы, а так же быть уверенным, что не понадобится ремонт суппорта. Одну из основных ролей в устройстве тормозов занимают тормозные колодки. Они применяются во всех видах систем колесных ТС. Не лишним будет проверить все важные моменты и сделать компьютерную диагностику авто вот тут: avtodiagnostika.kz

- Виды тормозных систем в автомобиле

- Принцип действия тормозов и роль тормозных колодок

- Виды колодок и классификация

- Параметры выбора и критерии качества

Виды тормозных систем в автомобиле

Как правило, в автомобиле предусмотрено три типа тормозных систем:

- Рабочая. Используется чаще всего при торможении и считается наиболее действенной. Чаще всего используется фрикционный механизм торможения – дисковые или барабанные тормоза. На легковых автомобилях часто можно встретить на передних колесах дисковые, на задних барабанные.

Сегодня существует масса дополнений к механизмам в виде антипробуксовочных или антиблокировочных систем. Основная причина – повышение комфорта и безопасности во время езды.

- Стояночный тип. Необходим для удержания транспортного средства на одном месте во время длительной стоянки и не позволяет автомобилю двигаться вниз, при остановке на склоне. Управление стояночной системой проходит при помощи рычага ручного тормоза.

- Запасная система или аварийная. В случае неисправности рабочей системы, аварийная может обеспечить полноценную остановку транспортного средства. Однако запасная система не является эффективной и не способна полностью заменить рабочую. При необходимости стояночный тормоз вполне может справиться с аварийным торможением.

Принцип действия тормозов и роль тормозных колодок

В случае гидравлического привода нажатие на педаль тормоза передает давление на главный цилиндр. Далее усилитель дополнительно нагнетает давление тормозной жидкости при помощи поршней в главном цилиндре, а после прохождения по патрубкам ТЖ переходит к колесным цилиндрам. За счет большого давления поршни двигают колодки к барабанам или дискам.

В большинстве ТС установлены фрикционные (или механические) механизмы, которые, могут отличаться по принципу действия. Таким образом, самыми распространенными являются барабанные и дисковые тормоза.

Торможение движения колеса в случае с дисковой системой происходит за счет того, что поршни прижимают автомобильные колодки к диску. Естественно, что при отсутствии давления – элементы стремительно возвращаются в стартовое положение. В барабанной системе при приведении в действие гидравлического привода поршни расходятся.

Колодки прижимаются к барабану, вращающимся вместе с колесом. Процесс остановки происходит из-за трения барабана и накладками колодок. Стяжные пружины вернут колодки в обратное положение.

Физическую основу действия составляет преобразование энергии. Кинетическая энергия подвергается трансформации в тепловую из-за постоянного трения колодки о барабан, диск или колесную пару. При непосредственном торможении происходит необратимый процесс нагревания исполнительной пары и вбирание кинетической энергии.

Виды колодок и классификация

Тормозные колодки – это пластины с фрикционной накладкой. Форма накладки повторяет место контакта с диском – прямая, или барабаном – дугообразная. Фиксация накладок на тело колодки происходит при помощи клея или металлических заклепок; метод фиксации никак не влияет на эффективность срабатывания тормозов. В последнее время изготовители начали помещать на тормозные колодки датчики износа.

Несмотря на то, что изготовители стараются сделать состав сплава максимально уникальным, большинство автомобильных колодок содержат в своей структуре керамику, синтетический каучук, органику и минеральные основы и модификаторы. Большой перечень используемых материалов основан на том, что колодки поддаются значительному нагреванию и обязательно не должны поддаваться разрушениям и не терять фрикционных характеристик в экстремальных условиях.

В некоторых случаях тормозные колодки нагреваются до 1000–3000 градусов Цельсия.

Первые признаки того, что пора менять тормозные колодки можно определить по качеству торможения, скрипам и неестественной вибрации. Большему разрушению колодки поддаются под воздействием воды, антифриза и тормозной жидкости. Замена тормозных колодок обязательно производится попарно; выделяют передние и задние тормозные колодки. Обычно, именно передние подвергаются большим нагрузкам и изнашиваются в 3–4 раза быстрее задних.

Автомобилисты выделяют несколько видов колодок, относительно материала изготовления:

- Металлические. Согласно отзывам, великолепно выдерживают высокую температурную нагрузку. Однако достаточно шумные, и чаще всего используются на гоночных болидах. В составе содержат сталь или соединения меди.

- Органические. В химическом составе включают в себя кевлар, примеси резины, волокна стекла и органические соединения углерода. Чаще всего используются для спокойной езды, поскольку подобные колодки очень уязвимы к температурным нагрузкам. Среди преимуществ автолюбители называют низкий уровень шума и мягкое воздействие на элементы тормозной системы.

- Полуметаллические. В структуре содержат около 70% металла и 30% неорганических соединений. В качестве дополнительной присадки чаще всего производители используют модификатор трения. По характеристикам имеют достаточно высокую теплоотдачу, тем не менее, очень быстро подвергаются износу.

- Керамические. Считаются среди автомобилистов самыми эффективными, но и самыми дорогостоящими. Состоят преимущественно из волокон керамики и цветных металлов. Среди преимуществ: максимально щадящее действие на диски, слабое нагревание и отличная износостойкость.

Чтобы выбрать для себя оптимальный вариант стоит гнаться не за ценой, а за качеством и соответствием своим потребностям. Приобретение за баснословную сумму керамических или металлических колодок не принесет никакой пользы, если водитель предпочитает спокойный стиль вождения.

Естественно, что, как и любые другие детали, колодки можно разделить и по качеству производителя. Выделяют три группы: высшая категория, aftermarket и третья категория. К первой обычно относятся оригинальные комплектующие. Ко второму классу относят производителей, которые позволяют себе примерно на 10% отступить от стандартной документации и технологии изготовления. Третья категория – небольшие производители, малоизвестные фирмы, продукты низкого качества и невысокой цены.

Определить качество и производителя можно, внимательно взглянув на маркировку товара. Перед показателем соответствия обычно кодируется страна, где произведена сертификация колодок.

Параметры выбора и критерии качества

Основные критерии выбора тормозных колодок практически ничем не отличаются от критериев выбора других автомобильных запчастей:

- Необходимо внимательно осмотреть упаковку товара. Естественно, что коробка должна быть без видимых повреждений, а маркировка иметь все оригинальные показатели. У товара из категории первого или второго класса маркировка будет содержать отметку «ЕСЕ R90», что означает наличие минимальной сертификации в странах Европы.

- При осмотре тормозной колодки не должно быть выявлено деформаций, царапин или других дефектов. Крайний допустимый вариант повреждения – небольшая царапина до 2–3 миллиметров.

- Фрикционный материал должен плотно прилегать к опорной пластине, иметь правильную форму и однородную структуру поверхности.

- Некоторые производители добавляют дополнительный слой между пластинкой и фрикционным покрытием. Зачастую этот слой обеспечивает снижение уровня шума и препятствует передачи температуры к тормозному суппорту.

- Материал, из которого изготавливают колодки, может содержать в себе до 150 различных добавок. Часть из них препятствует возникновению лишнего писка при торможении. Объединяет все элементы химическая смола.Желательно, после установки новых колодок не налегать на педаль тормоза, чтобы все элементы тормозной системы притерлись. Если производитель немного отошел от технологии, может наблюдаться дым при резком торможении.

- В составе обязательно не должно быть асбеста. Наличие подобного материала говорит о потенциально быстром износе и чаще всего включается только в самые дешевые изделия.

Перед тем как приобретать новые колодки, лучше ознакомиться с ассортиментом товаров и просмотреть несколько роликов:

При выборе очень важно опираться на непосредственные характеристики детали – коэффициенты трения и максимально допустимой температуры. Для среднестатистических водителей подойдут детали с показателем 330–350°С. Любителям скоростной езды и экстремального стиля вождения стоит обратить внимание на более высокий показатель. Коэффициент трения для обычных автомобилей составляет 0,3–0,5. Хотя цифры могут варьироваться в зависимости от производителя (первый класс имеет показатель 0,4–0,5; поставки на экспорт – 0,3–0,35).

Нельзя на городской автомобиль устанавливать колодки, предназначенные для спортивных автомобилей. Они эффективны при других температурных показателях и при размеренной езде по городу практически бесполезны.

Накладка тормозной колодки: надежная основа тормозов автомобиля

Каждое транспортное средство оснащается тормозной системой, исполнительными механизмами которой являются тормозные колодки, контактирующие с тормозным барабаном или диском. Основная деталь колодок — фрикционные накладки. Все об этих деталях, их типах, конструкции и правильном выборе читайте в статье.

Что такое накладка тормозной колодки?

Накладка тормозной колодки (фрикционная накладка) — компонент исполнительных тормозных механизмов транспортных средств, обеспечивающий создание тормозного момента за счет сил трения.

Фрикционная накладка является основной деталью тормозной колодки, она непосредственно контактирует с тормозным барабаном или диском при торможении транспортного средства. Накладки за счет возникающих при контакте с барабаном/диском сил трения поглощает кинетическую энергию транспортного средства, переводя ее в тепло и обеспечивая снижение скорости или полную остановку. Накладки имеют повышенный коэффициент трения с чугуном и сталью (из которых изготавливаются тормозные барабаны и диски), и в то же время обладают высокой устойчивостью к износу и предотвращают чрезмерный износ барабана/диска.

Сегодня существует большое разнообразие накладок тормозных колодок, и для верного выбора этих деталей необходимо разобраться в их классификации и конструкции.

Типы и конструкция накладок тормозных колодок

Фрикционные накладки тормозных колодок можно разделить на группы по назначению, конструкции и комплектации, а также по составу, из которого они изготавливаются.

По назначению накладки делятся на два типа:

• Для барабанных тормозных механизмов;

• Для дисковых тормозных механизмов.

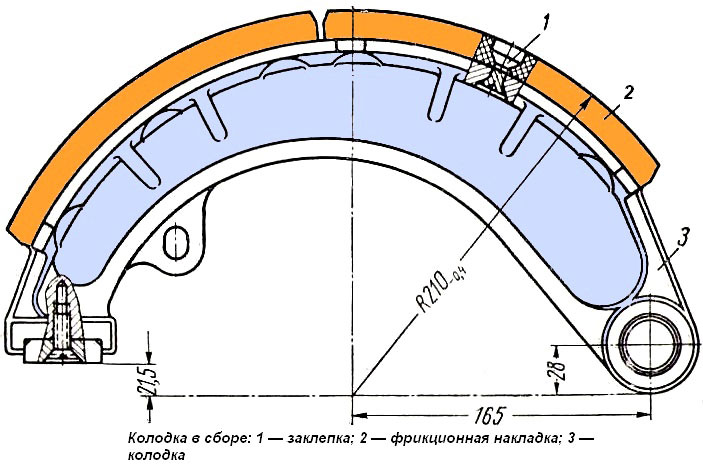

Накладки на колодки барабанных тормозов представляют собой дугообразную пластину с наружным радиусом, соответствующим внутреннему радиусу барабана. Накладки при торможении упираются во внутреннюю поверхность барабана, обеспечивая снижение скорости транспортного средства. Как правило, фрикционные накладки барабанных тормозов имеют большую площадь рабочей поверхности. В каждом колесном тормозном механизме устанавливается по две накладки, расположенных друг напротив друга, что обеспечивает равномерное распределение усилий.

Накладки для дисковых тормозов представляют собой плоские пластины серпообразной или иной формы, обеспечивающей максимальную площадь контакта с тормозным диском. В каждом колесном тормозном механизме используется по две колодки, между которыми при торможении зажимается диск.

Также накладки тормозных колодок делятся на две группы по месту установки:

• Для колесных тормозных механизмов — передние, задние и универсальные;

• Для механизма стояночного тормоза грузовых автомобилей (с барабаном на карданном валу).

Конструктивно фрикционные накладки представляют собой пластины, отформованные из полимерных композиций со сложным составом. В состав входят различные компоненты — каркасообразующие, наполняющие, теплоотводящие, связующие и другие. При этом все материалы, из которых изготавливаются накладки, можно разделить на две основных группы:

Основу асбестовых накладок составляют, как нетрудно понять, асбестовые волокна (сегодня это относительно безопасный хризотил-асбест), которые выступают в качестве каркаса пластины, удерживающего остальные компоненты. Такие накладки мягкие, но в то же время обладают высоким коэффициентом трения, они предотвращают чрезмерный износ барабана/диска и имеют пониженный уровень шума. В безасбестовых изделиях роль каркаса композиции играют различные полимерные или минеральные волокна, такие накладки соответствуют экологическим нормам, однако более дороги и в ряде случаев обладают худшими эксплуатационными характеристиками (они более жесткие, нередко шумные и т.д.). Поэтому сегодня асбестовые фрикционные накладки все еще находят самое широкое применение.

В качестве заполнителей при изготовлении накладок используются различные полимерные материалы, в качестве связующих — также полимеры, смолы, каучуки и т.д. Дополнительно в составе могут присутствовать керамика, металлическая стружка (из меди или иных мягких металлов) для лучшего отвода тепла, и другие компоненты. Практически каждый производитель использует свои собственные (иногда — уникальные) рецептуры, поэтому состав фрикционных накладок может серьезно отличаться.

Фрикционные накладки изготавливаются по двум основным технологиям:

• Холодное прессование;

• Горячее прессование.

В первом случае из готовой смеси в специальных пресс-формах формируются накладки без дополнительного нагрева. Однако многие производители дополнительно используют термообработку изделий после формовки. Во втором случае смесь прессуется в пресс-формах с подогревом (электрическим). Как правило, при холодном прессовании получаются более дешевые, но менее долговечные накладки, при горячем прессовании изделия более качественные, но и более дорогие.

Независимо от способа производства и состава, после изготовления накладки шлифуются и подвергаются иной дополнительной обработке. В продажу фрикционные накладки поступают в различной комплектации:

• Накладки без крепежных отверстий и крепежа;

• Накладки с высверленными крепежными отверстиями;

• Накладки с отверстиями и комплектом крепежных изделий;

• Полнокомплектные тормозные колодки — накладки, смонтированные на основании.

Фрикционные накладки тормозных колодок без отверстий — это универсальные детали, которые можно подогнать под тормозные колодки различных автомобилей, обладающие соответствующими габаритами и радиусом. Накладки с отверстиями подходят для определенных моделей автомобилей, установить их на колодки с другим расположением отверстий можно лишь после дополнительного сверления, или вовсе невозможно. Накладки в комплекте с крепежными изделиями облегчают процесс монтажа и помогают обеспечить наиболее качественный результат.

Полнокомплектные тормозные колодки — это уже отдельный вид запасных частей, они применяются при ремонте дисковых тормозных механизмов, барабанных механизмов с приклеенными к колодкам накладками, или сильно изношенных барабанных механизмов. На грузовых автомобилях такие компоненты используются редко.

Фрикционные накладки устанавливаются на тормозные колодки с помощью заклепок (полнотелых и пустотелых) или на клей. Заклепки используются в барабанных тормозах, клей наиболее часто применяется в колодках дисковых тормозов. Применение заклепок обеспечивает возможность замены накладок по мере их износа. Для предотвращения повреждения тормозного барабана или диска заклепки изготавливаются из мягких металлов, — алюминия и его сплавов, меди, латуни.

На современных накладках тормозных колодок могут устанавливаться механические и электронные датчики износа. Механический датчик представляет собой пластину в теле накладки, которая при износе детали начинает тереться о барабан или диск, издавая характерный звук. Электронный датчик также скрыт в теле накладки, при ее износе происходит замыкание цепи (через диск или барабан) и на приборной панели загорается соответствующий индикатор.

Правильный выбор, замена и эксплуатация накладок тормозных колодок

Фрикционные накладки в процессе эксплуатации подвержены износу, их толщина постепенно уменьшается, что приводит к снижению надежности работы тормозов. Как правило, одна накладка служит 15-30 тысяч км пробега, после чего ее необходимо заменить. В сложных условиях эксплуатации (повышенная запыленность, движение по воде и грязи, при работе под высокими нагрузками) замену накладок следует выполнять чаще. Менять накладки следует при их износе до минимально допустимой толщины — она, как правило, составляет не менее 2-3 мм.

Для замены необходимо использовать фрикционные накладки, обладающие подходящими для конкретного автомобиля размерами — шириной, длиной и толщиной (все необходимые параметры обычно указываются на накладках). Только в этом случае будет обеспечиваться полный прижим накладки к барабану или диску и создаваться достаточное тормозное усилие. Для монтажа накладки на колодку можно использовать только заклепки из мягких металлов, лучше отдавать предпочтение крепежу в комплекте. Заклепки следует заглублять в тело накладок, чтобы предотвратить их трение о барабан, в противном случае детали будут подвержены интенсивному износу и могут выйти из строя.

Менять накладки на тормозные колодки необходимо полными комплектами, или, в крайнем случае, обе на одном колесе — только так будет обеспечена нормальная работа тормозных механизмов. Выполнять замену нужно в полном соответствии с инструкцией по ремонту и ТО конкретного автомобиля, иначе высока вероятность ухудшения работы тормозов.

При эксплуатации автомобиля следует избегать перегрева накладок, а также их намокания и загрязнения — все это снижает их ресурс и повышает вероятность поломок. При проезде по воде накладки нужно сушить (несколько раз разогнаться и нажать на педаль тормоза), при длительных спусках рекомендуется прибегать к торможению двигателем, и т.д. При правильной эксплуатации и своевременной замене накладок тормоза автомобиля будут работать надежно и безопасно.

Другие статьи

Винты, болты и гайки, разложенные по столу или в пластиковой емкости, легко теряются и повреждаются. Эту проблему при временном хранении метизов решают магнитные поддоны. Все о данных приспособлениях, их типах, конструкции и устройстве, а также о выборе и применении поддонов — читайте в этой статье.

В подвесках грузовых автомобилей, автобусов и другой техники предусмотрены элементы, компенсирующие реактивный момент — реактивные штанги. Соединение штанг с балками мостов и рамой осуществляется с помощью пальцев — об этих деталях, их типах и конструкции, а также о замене пальцев читайте в статье.

Многие модели автомобилей МАЗ оснащаются приводом выключения сцепления с пневматическим усилителем, важную роль в работе которого играет клапан включения привода. Все о клапанах включения привода сцепления МАЗ, их типах и конструкции, а также о подборе, замене и ТО данной детали — узнайте из статьи.

При ремонте поршневой группы двигателя возникают сложности с установкой поршней — выступающие из канавок кольца не позволяют поршню свободно войти в блок. Для решения этой проблемы используются оправки поршневых колец — о данных приспособлениях, их типах, конструкции и применении узнайте из статьи.

Опасные расходники: чем отличаются поддельные тормозные диски и колодки от оригинальных

Автолюбитель, который экономит деньги на тормозах свой машины, жить не хочет точно. Может быть, он даже хочет кого-нибудь убить. Это, конечно, в крайнем случае. Если повезёт, можно отделаться легче: помятой машиной, разбитой подвеской или просто лёгким испугом. Думаете, сильно преувеличиваю? А вот и нет. Дешёвые тормозные диски и колодки действительно сильно отличаются от оригинальных деталей. И как они будут вести себя на дороге, никто не знает.

На глаз, на ощупь и на штангенциркуль

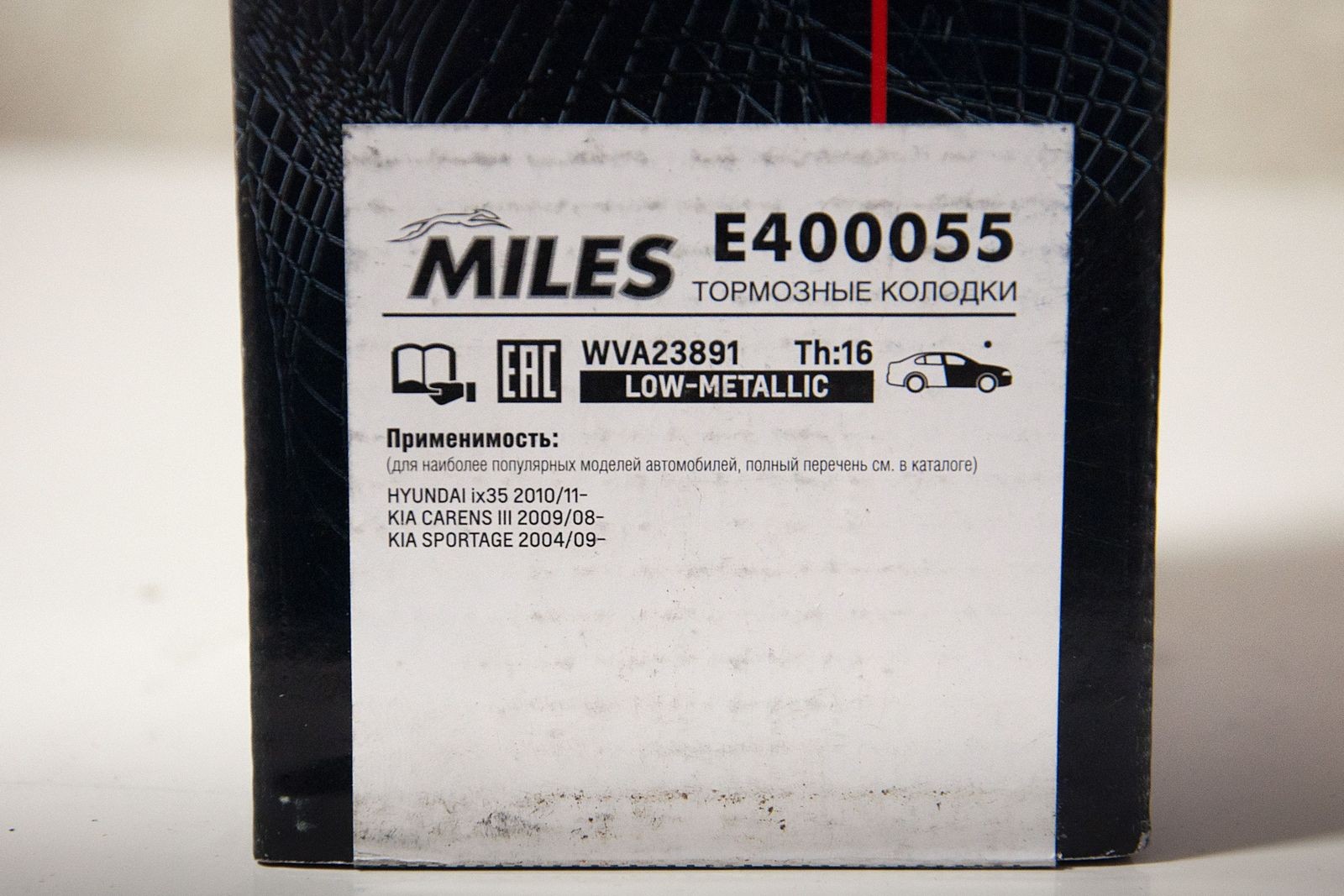

Мы уже сравнивали оригинальные фильтры и их аналоги. Теперь перейдём к не менее важным деталям – тормозным колодкам и дискам. Для сравнения возьмём оригинальные запчасти той же компании Hyundai-Kia и аналоги одной фирмы – китайской Miles. Начнём с колодок.

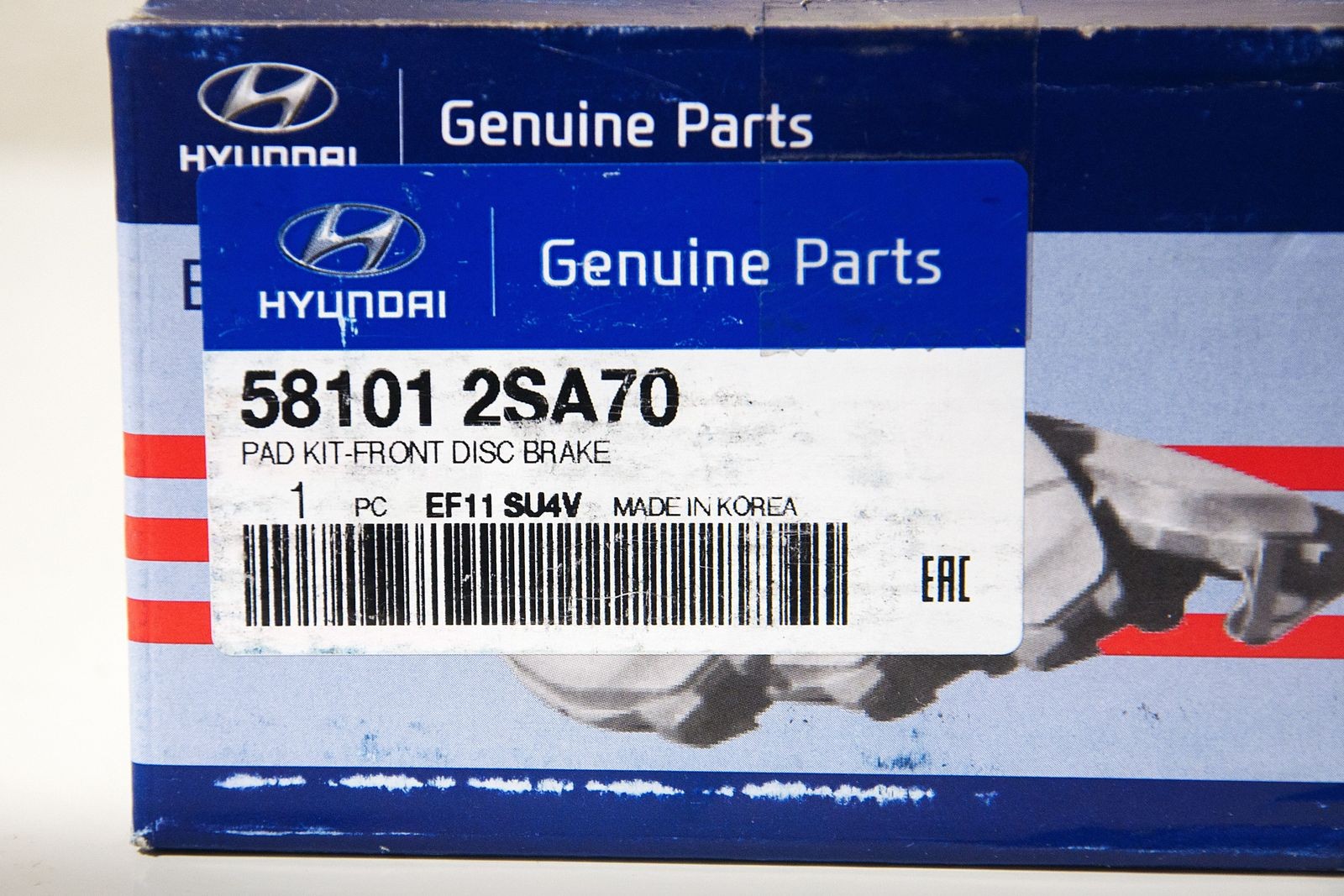

У нас их четыре комплекта: оригинальные колодки 581012SA70, их аналог Miles с кодом E400055, оригинальные 581014LA00 и их аналог той же фирмы с кодом Е100036. Первые колодки стоят на автомобилях Hyundai ix35, Kia Sportage и Carens, вторые – на Hyundai Solaris и Kia Rio. Итак, берём первую пару.

Несмотря на то, размеры оригинальных колодок и их аналогов одинаковы, коробка Miles заметно больше, чем у Hyundai. Интересно, почему? Может, там есть ещё что-то? Да если бы! Но об этом чуть позже.

В целом обе коробки выглядят добротно. У Hyunda-Kia никаких русских надписей на упаковке нет и быть не должно. Впрочем, иногда бывает, что русский язык на упаковке есть, но в этом случае надо сказать «спасибо» тем, кто эти колодки подделал. На оригинальной коробке такого не бывает, но мы в истинности происхождения этих колодок не сомневаемся – они куплены у дилера. И сделали мы это только для того, чтобы быть уверенными в оригинальности запчастей. Как бы это грустно ни звучало, но только таким способом можно обезопасить себя от подделки. Ну а сравнивать подделку и аналог – это то же самое, что сравнивать песни Ольги Бузовой и группы Rasa: убивать в себе эстета.

Информации на коробке Hyundai-Kia традиционно немного.

И всё же вся необходимая информация есть: в коробке лежит комплект передних тормозных колодок с номером 58101 2SA70. Этого вполне достаточно. Производитель ОЕМ-колодок для Киа и Хёндэ – корейская компания Mobis. Об этом нигде не говорится, но это и не так уж важно. Теперь открываем коробку и смотрим, что нам туда положили.

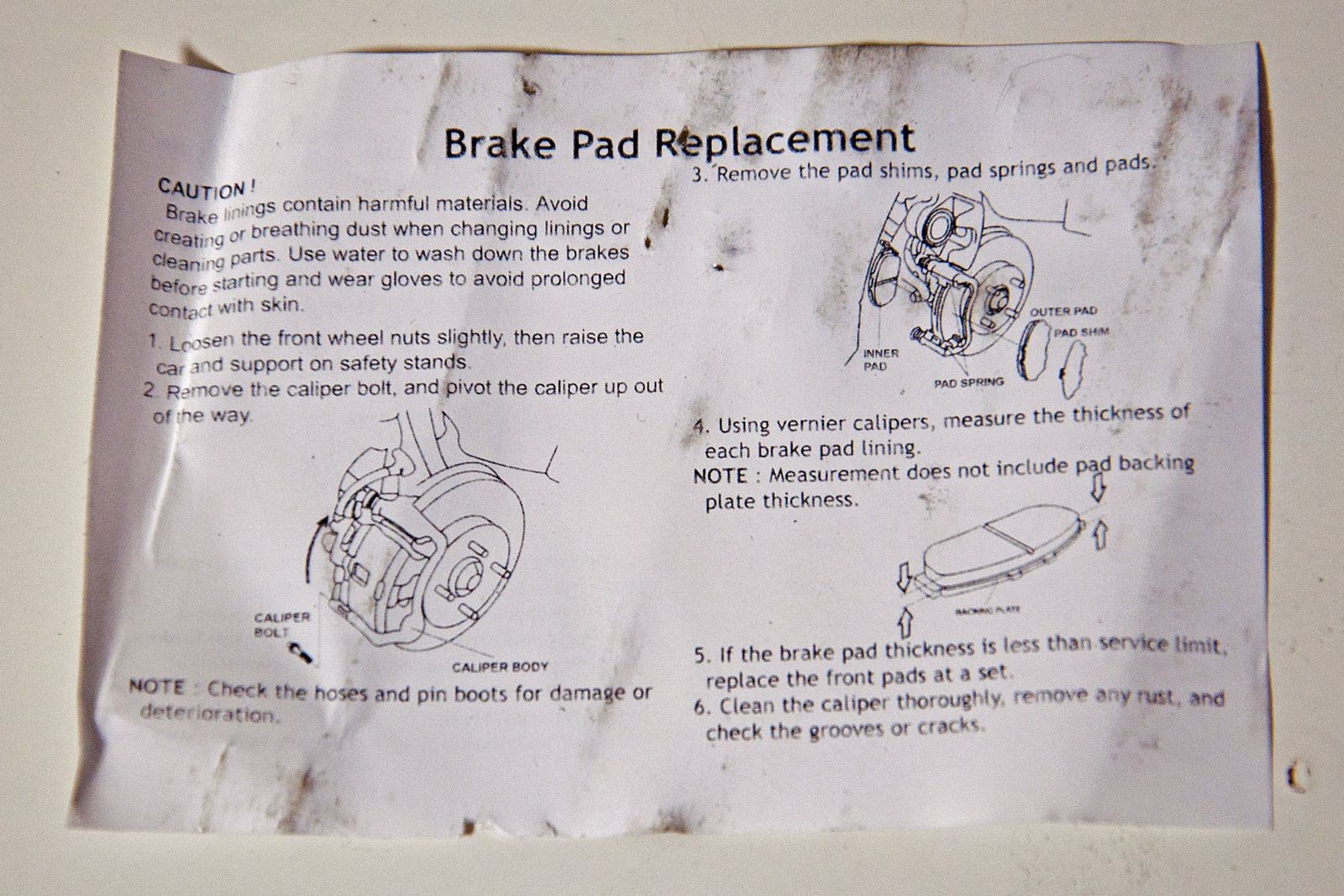

Сразу есть хорошая новость: у нас тут есть новые пружинящие и противоскрипные пластины.

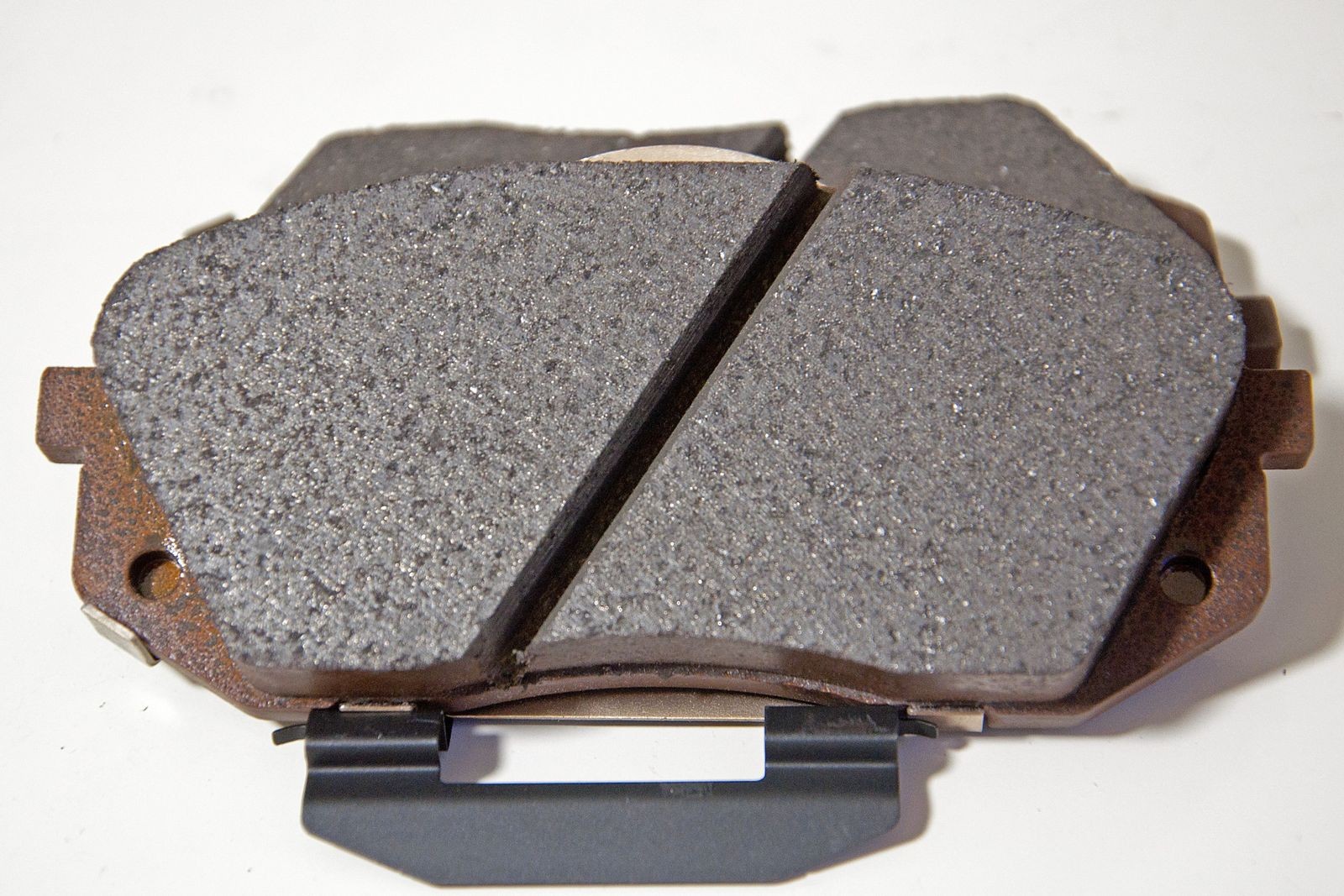

Да и сами колодки выглядят прямо-таки богато, а не просто добротно. Приятно даже в руки брать.

А вот инструкция далеко не подробная. Видимо, сделан расчёт на то, что купленные у дилера колодки ставить должен тоже дилер. Наверное, это правильно: если автолюбителя останавливает отсутствие инструкции, колодки самостоятельно ему лучше не менять. Целее будет.

Нельзя не отметить очень однородный состав фрикционных накладок. Никаких крупных вкраплений не видно, все края ровные и аккуратные.

На глаз-то всё кажется ровным. Но давайте ради интереса проверим толщину колодки и накладки штангенциркулем. Это поможет нам выяснить, насколько ровно сделана и накладка, и стальная основа колодки.

Толщина колодки целиком – 17,6 мм. Самое интересное, что все четыре расходника во всех точках замера показали абсолютно одинаковую толщину. То же самое произошло и с накладкой – её толщина везде равна 11,0 мм. Сами по себе нам эти цифры ничего не дают, но мы их запомним. И перейдём к коробке с аналогом.

Как я уже говорил, упаковка у этих колодок неплохая. Есть и список машин, на которые при желании их можно поставить.

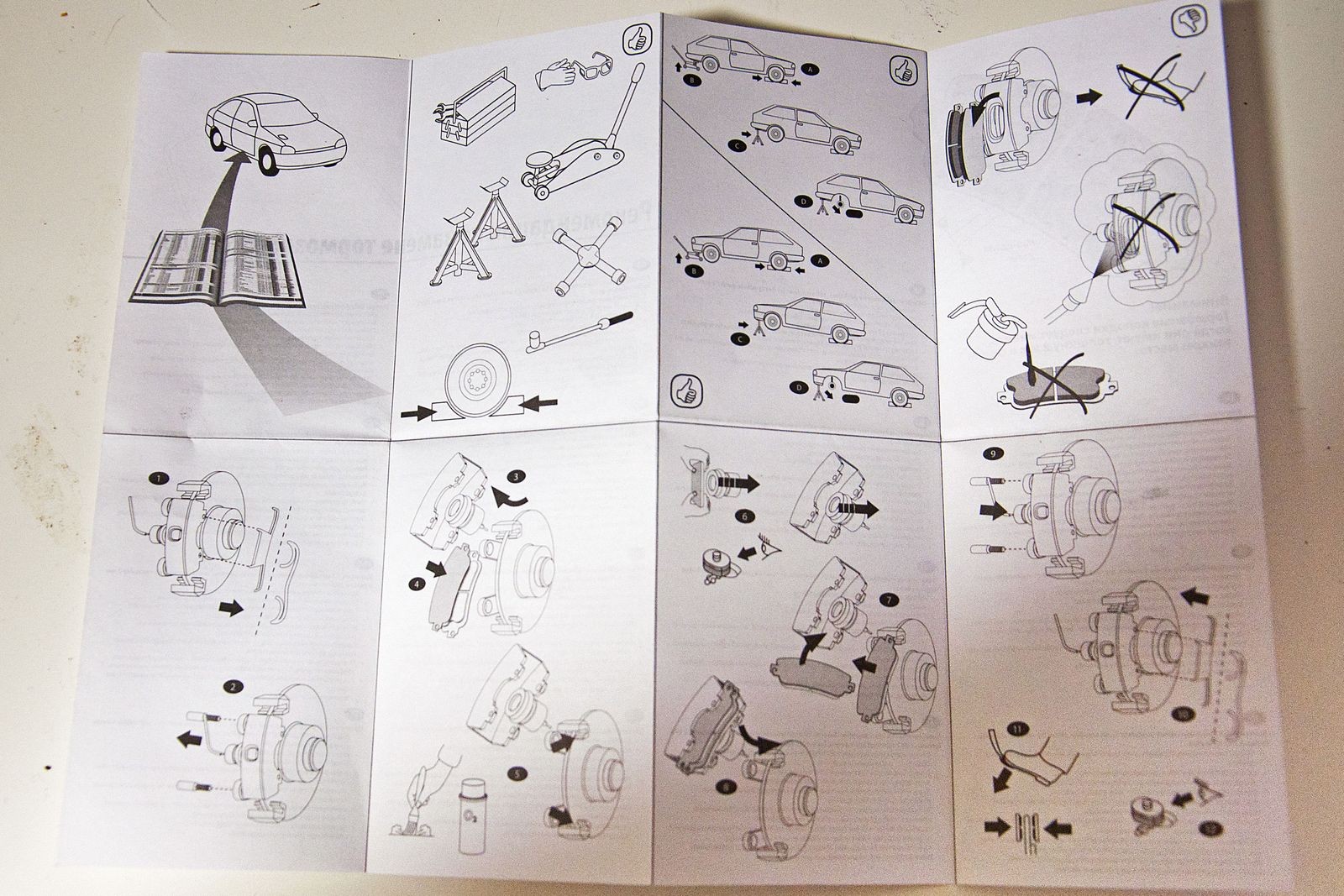

Колодки не просто так лежат в коробке, а упакованы в полиэтилен. Есть даже весьма подробная инструкция по их замене с незначительными ошибками в русском языке. А с другой стороны инструкции – просто нарисованная схема замены. По-моему, неплохо.

К сожалению, на этом хорошие новости заканчиваются.

Во-первых, тут нет никаких скоб. Это не очень хорошо, потому что придётся или ставить колодки без них, или ставить старые скобы. Вроде бы пустяк, но ездить с грохотом из суппортов – занятие не самое приятное. Кроме того, лишнее соприкасание колодок с дисками приводит к ускоренному износу первых, а иногда – к перегреву тормозных механизмов. Каких-то слишком тяжелых последствий не будет, но всё же.

Во-вторых, сами колодки без упаковки выглядят заметно хуже. Рассмотрим внимательно накладку.

Она не такая однородная, как на оригинальной колодке. Очень заметны крупные вкрапления, которые даже делают край рабочей поверхности неровным. Чем плохи такие крупные частицы? Во-первых, они быстро выпадают из накладки. И как минимум сильно загрязняют и тормозные механизмы, и диск колеса. Ну а во-вторых, они быстро изнашивают тормозной диск. Если, конечно, частицы для этого достаточно твёрдые. А обычно они как раз и нужны для того, чтобы сделать накладку более жесткой: от этого зависит ресурс самой колодки. Но у этой медали есть и обратная сторона: чем колодка твёрже и чем выше её ресурс, тем быстрее «кончается» диск. По большому счёту желательно использовать диски и колодки одного производителя – они должны работать в паре. И если на машине стоит ещё родной диск, то и «родная» (то есть оригинальная) колодка с ним будет работать лучше всего. А что сделает с диском такой аналог – это вопрос.

И это ещё не всё. Колодка оказалась немного кривой и… тонкой! Как я уже говорил, толщина всех оригинальных колодок во всех точках замера была одинаковой – 17,6 мм. А вот толщина колодок-аналогов оказалась в пределах 16,4-16,5 мм. А толщина накладки – 9,5-9,6 мм против 11,0 мм у аналога. Полтора миллиметра – это довольно существенная разница, около 15%. Если представить, что физические свойства накладок у аналога и оригинала одинаковые, то получается, что на колодках Киа можно проехать 100 тысяч километров, а на аналогах – 85 (тут, конечно, всё зависит от характера вождения, поэтому цифры очень условные). Если же состав отличается (а, судя по внешнему виду, так оно и есть), то либо ресурс колодок будет одинаковым за счёт сокращения ресурса диска, либо колодка износится ещё быстрее (если накладка аналога будет не такой твёрдой, как у оригинала). И то, и другое – дополнительные траты, которые вполне способны перекрыть мнимую экономию при покупке аналога. А что поделать: бесплатный сыр бывает только в мышеловке.

Давайте теперь откроем вторую пару колодок: Kia 581014LA00 и Miles с кодом Е100036.

Тут оригинальные колодки упакованы в хорошо узнаваемую коробку от Kia, а не Hyundai. В остальном упаковка такая же: только необходимая информация и не слишком подробная инструкция.