Как закалить пружину своими руками?

Технология изготовления и закалки пружины своими руками

Практически каждый домашний мастер знает, что почти из любой проволоки возможно сделать пружину и с успехом ее использовать в быту. В основном проблем с самостоятельным изготовлением детали не возникает. Однако иногда возникают ситуации, в которых необходимо сделать либо пружину нестандартных габаритов, либо придать ей повышенную прочность и упругость. Для этого следует прибегнуть к операциям термообработки. Закалить пружину в домашних условиях вполне реально. Само собой, что самодельную деталь не стоит использовать в особо ответственных устройствах, работающих при повышенной нагрузке. Для таких целей рекомендуется использовать пружины, изготовленные в заводских условия. Но для домашнего применения в устройстве, работающем в облегченном режиме рассматриваемая технология вполне подходит.

- Необходимые инструменты и материалы

- Особенности операции

- Последовательность действий

Необходимые инструменты и материалы

Для того, чтобы изготовить и закалить пружину из проволоки своими руками необходимо:

- Стальная проволока. Диаметр подбирается исходя из необходимых характеристик будущего изделия.

- Обыкновенная газовая горелка.

- Слесарный инструмент: пассатижи, молоток и т.п.

- Тиски.

- Печка. Это может быть, при ее наличии, специальная или же обычная бытовая.

Облегчить процесс навивания спирали способны дополнительные приспособления, которые подбираются индивидуально в соответствии с размерами и жесткостью пружины.

Если использование и закалка предполагается из проволоки диаметром меньше 2 миллиметров, то она может предварительно не нагреваться. Она без проблем будет гнуться и без этой операции. Однако при этом до начала намотки рекомендуется ее разогнуть ее по всей длине и полностью выровнять.

При использовании проволоки диаметром более 2 миллиметров ее следует до начала работы обжечь. Без данной операции выровнять и навить ее будет проблемно.

Особенности операции

- Верно подобранная основа является залогом успеха. В заводских условиях для изготовления применяется сплав цветных металлов (65Г, 60ХФА, 60С2А, 70СЗА, Бр. Б2), легированная или углеродистая сталь. Во время домашнего изготовления оптимальной основой будет старая пружина необходимого диаметра.

- Для отжига лучше всего подойдет особая печь. При отсутствии таковой подойдет из кирпича или металла.

- Для охлаждения после нагрева рекомендуется применять трансформаторное масло. При его отсутствии подойдет веретенное.

Последовательность действий

1. Прежде, чем закалить проволоку для пружины следует проверить материал основы и убедиться, что используемая проволока углеродистой стали.

2. Процедура отжига, как сказано ранее, способна добавить пластичности. Это облегчит процесс выравнивания и намотки на оправку. Для этого можно особую печь или любую подходящую. В быту закалять возможно в наиболее подходящей конструкции (металлической или кирпичной). Для этого разжигается обычный костер и после в уголь помещается будущая пружина. После нагрева заготовки докрасна проволоку нужно изъять и позволить остыть естественным путем. Остывшая проволока будет существенно мягче и с ней можно будет комфортно работать.

3. Размягченную проволоку следует полностью выровнять и приступить к намотке на оправку подходящего диаметра. Во время проведения процедуры нужно контролировать плотное расположение витков друг к другу. Для упрощения можно пользоваться шуруповертом.

4. Для придания требуемой упругости потребуется провести закаливание. Благодаря этой термической обработке деталь получается более твердая и прочная. Закалка пружин предполагает их прогрев до температуры от 830 до 870 градусов. Для этого допускается пользоваться газовой горелкой. Ранее уже мы говорили про закалку металла в домашних условиях.

Дома вряд ли сыщется подходящий термометр, которым возможно точно определять температуру детали. Поэтому можно ориентироваться по цвету металла. Когда необходимая температура достигнута заготовка станет светло-красной. Рекомендуем посмотреть видео с подробным рассказом о температуре нагрева. После этого пружина помещается в охлаждающую среду (масло).

5. После закаленную пружинку требуется подержать в сжатом состоянии. Для этого необходимо от 20 до 40 часов.

6. В завершение провести обработку и подгонку до требуемых размеров.

Верное проведение подобного упрочнения позволит с успехом использовать пружину в домашних механизмах.

Как сделать пружину?

Модератор: тень

Сообщение Prim2005 » 26 янв 2013, 16:19 .

У попа была . Короче, была хитрая пружинка, но я её по ходу где-то пролюбил. Подобрать другую нереально, нужно делать. Попробовал из обычной витой пружинки выгнуть, как то не очень получается. Отжег заготовку, выгибать получается веселее, но нужно калить. Вот и вопрос: как в домашних условиях при минимуме теплового оборудования закалить правильно пружинку.

Диаметр прутка 1,5мм, габаритный размер пружины 40мм Х 15мм (в одной плоскости).

Помогите кто чем может

Вот такая

Сообщение forests spirit » 26 янв 2013, 16:26 .

Сообщение Trident8 » 26 янв 2013, 16:27 .

Сообщение Romario_omsk » 26 янв 2013, 16:36 .

Сообщение Prim2005 » 26 янв 2013, 16:36 .

Сообщение alex-wolff » 26 янв 2013, 16:38 .

Для пружин нужен другой температурный режим, это даже я знаю.

вот здесь доступно, для понимания и по цвету побежалости можно горелкой пружину попробывать отпуск сделать. это примерно 300-500 градусов на отпуске

Сообщение Шалим » 26 янв 2013, 17:29 .

Сообщение Prim2005 » 26 янв 2013, 17:40 .

Сообщение dru029 » 26 янв 2013, 17:56 .

Сообщение TEA737 » 26 янв 2013, 18:13 .

Сообщение Va-78 » 26 янв 2013, 18:51 .

Учитывая что вопрос на удивление часто повторяется, зацытирую сам себя — из того что в ПМ общался:

%username% привет!

Обыкновенные застегивающиеся булавки очень хорошо подходят для изготовления всяких мелких пружинок типа ножевых. За счет того что они выпускаются в разных размерах и с разной толщиной прутка, почти всегда можно подобрать себе нужное. Плюс, если их расклепывать чуть-чуть, то можно получать плоские пружинки — тоже иногда полезно.

Суть: берем булавку, нагреваем ее на газовой плите до красного (даже чуть в оранжевый) цвета и аккуратно распрямляем плоскогубцами. Пусть булавка остынет сама собой — она тогда стенет мягкая. Получится более-менее прямой прутик.

Далее, когда железка мягкая, откусываем кусачками ненужные нам ушко и острие. Еще раз нагреваем (до того-же цвета) и на какой-нибудь наковаленке (напр. плоская часть блина гантели) осторожно молоточком выпрямляем прутик окончательно. Он нагретый очень легко деформируется, поэтому тюкаем помаленьку.

Когда мы совершенно выпрямили железку, измеряем и выгибаем нужную форму пружины с помощью плоскогубцев. Перед сгибанием, хорошо будет еще раз нагреть и естественно остудить — там пружина послужит дольше, поскольку этим мы подстрахуемся от возможного появления микротрещин.

Теперь, когда прутику придана нужная форма, нужно вернуть ему пружинные свойства. Для этого, опять разогреваем его до уже знакомого цвета и резко охлаждаем. Можно охладить просто в воде.

После этого, наша заготовка будет очень твердой, но хрупкой. Поэтому, берем мелкую наждачку (прим. #300-400) и зачищаем деталь от окалины — так, чтобы видеть блестящий металл.

Снова подностим к огню — на этот раз не прямо в пламя, а чуть со стороны. Задача — уловить тот момент, когда по пружинке покатится цветовая волна, т.н. «побежалость». Нас интересует желтый цвет.

Как только железка чуть пожелтела (не от «накаливания», а именно «от нагрева») — тут-же ее в сторону и даем естественно остыть.

Все, сталь снова приобрела пружинные свойства.

Если желательно получить нержавеющую пружинку, то после нагрева опускаем деталь в любое машинное масло, чтобы она там совсем остыла (прутик тонкий и это буквально минута времени). Затем ее нужно подержать над пламенем, на такой высоте, где загорится масло. Важно не перегреть, иначе пружина будет слишком слабой. Т.е. помещаем высоко над огнем, и потом понемногу опускаем (сначала масло задымиться — это хороший знак, значит рядом уже) — как вспыхнуло — пару-тройку секунд выдерживаем и железку в сторону от огня. Когда масло сгорит, оно образует прочную пленку на металле, которая не позволит ему окисляться. Чтобы еще усилить этот эффект, разводим пару капелек эпоксидки, и смочив в ней кусочек тряпочки или кожи, протираем нашу готовую пружину. Эпоксидка зацепиться за слой сгоревшего маса насмерть, а за счет тонкого-претонкого слоя ,не будет трескаться. Это усилит антикоррозийные свойства.

Вот в общем и все. Дольше описать чем делать.

Да, — если диаметров булавок не хватает, то можно таким-же способом обрабатывать и любые другие тонкие пружинистые ништяки — например отличные результаты дают пружины с советских раскладушек. Одна выпрямленая пружина оттуда — это прим. 40см. прутка.

С первого раза у вас наверное не получится, но пара попыток (чтобы глаз привык ловить цвет и время нагрева) и все будет ОК.

Дьявольски vаш.

П.С. технология многократно опробована, но использовал только старые булавки, сейчас китайцы могут делать из черт знает чего — покупал китайские иголки — гнутся как пипец. Есть смысл потрошить «бабушкины запасы», а то бяка совсем.

Сообщение Шалим » 26 янв 2013, 18:53 .

Сообщение Va-78 » 26 янв 2013, 19:19 .

Сообщение Шалим » 26 янв 2013, 19:25 .

Сообщение Romario_omsk » 26 янв 2013, 21:07 .

Сообщение Шалим » 26 янв 2013, 21:18 .

Сообщение Trident8 » 26 янв 2013, 21:32 .

Сообщение max12312 » 26 янв 2013, 21:38 .

Сообщение alex-wolff » 26 янв 2013, 21:46 .

Сообщение Шалим » 26 янв 2013, 21:49 .

Сообщение max12312 » 26 янв 2013, 22:12 .

Сообщение Шалим » 26 янв 2013, 22:35 .

Сообщение max12312 » 26 янв 2013, 22:44 .

Сообщение Шалим » 26 янв 2013, 22:57 .

Сообщение Prim2005 » 27 янв 2013, 04:05 .

Большая Энциклопедия Нефти и Газа

Закалка — пружина

Закалка пружины осуществляется в масле независимо от того, из какой стали, легированной или углеродистой, они изготовлены. После закалки пружины подвергаются отпуску. Для получения однородной структуры и одинаковой твердости по всей длине пружины отпуск следует осуществлять непременно в селитряных ваннах или в шахтных печах с искусственным перемешиванием воздуха. Очень часто пружины, отпущенные в камерных печах, в работе ломались вследствие неодинаковой твердости в различных их точках. [1]

Закалка пружин производится в масле. [2]

Закалка пружин производится в масле после нагрева их до температуры 850 — 860е и выдержки при этой температуре в течение 15 — 20 мин. Продолжительность отпуска составляет 30 — 40 мин. [3]

Закалку пружин нз этих сталей проводят в воде или масле. [4]

При закалке пружин из проволоки 3X13 с помощью описанного приспособления полностью ликвидирован брак по короблению. [5]

При закалке пружин большой длины при сравнительно малом диаметре, во избежание искривления при нагреве или охлаждении, их плотно надевают на оправки, представляющие собой отрезки тонкостенных труб. [6]

После навивки и закалки пружины торцовые поверхности ее шлифуют для обеспечения перпендикулярности торцов к продольной оси. Это необходимо для предотвращения перекоса пружины под нагрузкой. Таким образом, концевые витки, частично сошлифованные, не принимают участия в работе пружины. [7]

На тамбовском заводе Комсомолец термист-новатор И. П. Рубцов в целях устранения деформации при закалке пружин из десятимиллиметровой проволоки предложил применять приспособление, показанное на фиг. К кольцу 7 приваривается труба 2 с наружным диаметром, на 0 5 мм меньшим внутреннего диаметра пружины. Труба 4, внутренний диаметр которой на 0 5 мм больше наружного диаметра пружины, свободно устанавливается на кольцо. [8]

Невольно сразу же возникает вопрос: зачем же в таком случае производится закалка пружин . А дело объясняется очень просто: формула ( 29), как и все формулы сопротивления материалов, справедлива только для упругих деформаций и не может быть применена для деформаций пластических. Сказанное хорошо иллюстрируется фиг. Прямая 0 — 1 — характеристика пружины в любом состоянии: отожженном или закаленном. [9]

Свойства и режимы термической обработки углеродистых и легированных сталей приведены в табл. 9, Закалку пружин из этих сталей проводят в воде или масле. [10]

Осевшие пружины допускается раздавать до чертежного размера с обязательной нормализацией при температуре 280 — 320 С в течение 15 мин для снятия напряжения с охлаждением на воздухе; закалка пружин не допускается. [11]

Механизмы станка осуществляют подачу заготовки в зоны нагрева, деформации и закалки; вращение шпинделя, в котором крепится оправка и его реверс; изменение шага навивки ( для формирования опорных витков пружины) и угла наклона механизма подачи заготовки; вертикальное и горизонтальное перемещения механизмов люнета; снятие пружины с оправки и сбрасывание ее в лоток; подачу охлаждающей жидкости для закалки пружины . [13]

Закалка пружины осуществляется в масле независимо от того, из какой стали, легированной или углеродистой, они изготовлены. После закалки пружины подвергаются отпуску. Для получения однородной структуры и одинаковой твердости по всей длине пружины отпуск следует осуществлять непременно в селитряных ваннах или в шахтных печах с искусственным перемешиванием воздуха. Очень часто пружины, отпущенные в камерных печах, в работе ломались вследствие неодинаковой твердости в различных их точках. [14]

Легированные пружинные стали отличаются более высокой релаксационной стойкостью, чем углеродистые, и, кроме того, позволяют получать высокие прочностные свойства ( в том числе и предел упругости) в сочетании с повышенной вязкостью и сопротивлением хрупкому разрушению в упругих элементах повышенного сечения. Возможность закалки пружин н других упругих элементов из некоторых более высоколегированных пружинных сталей на воздухе также позволяет сильно уменьшить зональные остаточные напряжения, что повышает стабильность характеристик изделий во времени. [15]

Как сделать пружину своими руками [НОУ-ХАУ]

Пружины, используемые в различных механизмах, со временем теряют свои свойства и требуют замены. Довольно часто пружины необходимых размеров найти в продаже невозможно. Что же делать в таком случае? Мы расскажем, как делать нестандартные пружины своими руками.

Материалы для изготовления

Для того, чтобы сделать пружину, вам понадобятся:

- обычная дверная пружина;

- газовая горелка или паяльная лампа;

- плоскогубцы;

- ручные тиски;

- емкость с машинным маслом;

- болгарка;

- болт нужного диаметра и длины;

- шлицевая отвертка.

Шаг 1. Делаем заготовку

Для изготовления нужной пружины используем дверную пружину, которую несложно купить в супермаркете или на рынке.

Отрезаем кусочек пружины, используя болгарку.

Чтобы сделать проволоку пружины мягкой необходимо провести отжиг стали. Для этого ее нужно нагреть до красного цвета и оставить остывать на воздухе. Нагрев куска пружины, можно осуществить различными способами:

- Соорудив для пружины микрогорн из кусков вермикулита, используем микрогорелку.

- Используя паяльную лампу.

- Используя газовую горелку и горн.

Нагрев прекращаем, когда пружина приобретет темно-красный цвет (примерно 800 градусов Цельсия). Оставляем ее остужаться на воздухе.

Шаг 2. Формируем пружину

После остывания, снимаем с пружины нагар щеткой и разматываем ее.

Берем болт с диаметром равным внутреннему диаметру пружины, которую мы хотим изготовить и, фиксируя кончик проволоки ручными тисками, наматываем на него плотно проволоку.

Таким же образом можно сделать пружины различных форм и назначений.

Для равномерности с помощью шлицевой отвертки делаем необходимое расстояние между витками.

После обрезки получилась вот такая пружина.

Шаг 3. Делаем пружину более прочной и упругой

Проводим закалку пружины, для чего нагреваем ее до темно-красного цвета и погружаем в сосуд с машинным маслом.

Для устранения хрупкости пружины, проводим высокий отпуск стали при температуре около 400-500 градусов Цельсия, добившись светло-серого цвета побежалости.

При достижении такой температуры нагрев прекращаем и остужаем на воздухе.

Как сделать пружину своими руками в домашних условиях

Как сделать пружину своими руками [НОУ-ХАУ]

Как закалить пружину своими руками?

УВАЖАЕМЫЕ КЛИЕНТЫ.

Появилась возможность изготовления пружин из проволоки квадратного и прямоугольного сечения;

конических и бочкообразных пружин

Качество и технологии

ТЕРМИЧЕСКАЯ ОБРАБОТКА ПРУЖИН

Сущность термической обработки состоит в том, что нагрев

ом стали или сплава до определенной температуры, выдержкой при этой температуре и последующим быстрым или медленным охлаждением вызывает желаемое изменение свойств стали или сплава. Изменение свойств происходит в результате протекающих в стали превращений, изменяющих микроструктуру металла.

Основными видами термической обработки стали и сплавов являются отжиг, нормализация, закалка, отпуск и старение.

Отжигом называется процесс нагрева стали до одной из температур в интервале превращений, выдержки при этой температуре и последующего медленного охлаждения с печью. Отжиг применяют для улучшения структуры стали, улучшения ее обрабатываемости резанием, снятия внутренних напряжений, а также для подготовки к последующей термообработке. Отжиг снижает твердость и повышает вязкость стали.

Нормализацией называется процесс нагрева стали до температуры выше интервала превращений, выдержки при этой температуре с последующим охлаждением на воздухе. Нормализацией достигается улучшение структуры стали, уменьшение внутренних напряжений и повышение механических свойств.

Закалкой называется процесс нагрева стали до одной из температур в интервале превращений или выше его, выдержки при этой температуре и последующего быстрого охлаждения в воде, масле или другой среде. Закаленные стали в большинстве случаев требуют дальнейшей термической обработки (отпуска).

Основное назначение закалки заключается в получении стали с высокими твердостью, прочностью и износостойкостью. Однако закаленная сталь обладает повышенной хрупкостью и легко разрушается .под действием ударных и изгибающих нагрузок. В закаленных деталях всегда имеются большие внутренние напряжения.

Для уменьшения внутренних напряжений и повышения вязкости сталь подвергают отпуску.

Отпуском называется процесс нагрева металла после закалки до температуры ниже интервала превращений, выдержки при этой температуре и охлаждения. Отпуск повышает вязкость стали при сохранении пределов прочности и упругости и уменьшает внутренние напряжения.

Иногда для стабилизации свойств и размеров изделий, т. е. чтобы свойства и размеры не менялись со временем, изделия подвергают старению.

Старением называется процесс длительной выдержки стальных изделий при комнатной температуре (естественное старение) или низкотемпературный нагрев с небольшой выдержкой (искусственное старение).

В процессе термической обработки может возникать брак. При отжиге и нормализации могут возникнуть следующие виды брака: обезуглероживание, перегрев металла, пережог металла.

Обезуглероживание — выгорание углерода с поверхности металла, что при последующей закалке может привести к образованию трещин. Перегрев возникает при нагреве металла до температуры, превышающей установленную, или при длительной выдержке металла в печи. При перегреве зерна металла укрупняются. Это приводит к снижению прочности, вязкости и способствует образованию трещин при закалке. Перегрев стали может быть устранен повторным отжигом или нормализацией. Пережог металла — окисление границ зерен, ведущее к потере прочности стали, является неисправимым дефектом.

При закалке наиболее опасным видом неисправимою брака являются закалочные трещины, образующиеся при излишне резком охлаждении в результате действия больших внутренних напряжений. Другими видами брака при закалке являются обезуглероживание, перегрев и коробление деталей.

Перегрев устраняют повторным отжигом, а чтобы избежать коробление, детали закаливают в специальных штампах и приспособлениях.

Большое количество деталей в машинах воспринимает ударные нагрузки и работает на истирание. Такие детали (зубчатые колеса, ходовые крановые колеса, рабочие валки станов для холодной прокатки металла и др.) должны иметь высокую твердость и износостойкость поверхностного слоя и вязкую прочную сердцевину. Такое сочетание свойств может быть обеспечено поверхностной закалкой при нагреве токами высокой частоты, а также газопламенной закалкой и закалкой в электролите.

При закалке высокоуглеродистых и легированных сталей структурные превращения в них происходят недостаточно полно и возможности стали для получения высокой твердости используются не полностью. Для повышения твердости, получения однородной структуры стали и для стабилизации размеров детали применяют обработку холодом при температурах от — 12 до —120° С, для чего применяют холодильные машины или смеси сухого льда со спиртом или ацетоном. Смеси обеспечивают охлаждение до —73° С. Для снятия внутренних напряжений после обработки холодом все детали подвергают отпуску при невысоких температурах (150 — 200°С).

Высоких твердости и износостойкости поверхностного слоя детали достигают химико-термической обработкой, т. е. искусственным изменением химического состава поверхностных слоев стали толщиной от сотых и десятых долей до 1 мм. К видам химико-термической обработки относятся: цементация, цианирование, азотирование, алитирование, хромирование.

Цементация — нагрев низкоуглеродистой стали (0,08—0,30% углерода) в карбюризаторе (науглероживающей среде) до температуры в интервале превращений или выше, выдержка при этой температуре и быстрое

или медленное охлаждение. При цементации в результате насыщения углеродом поверхностного слоя происходит его упрочнение с сохранением мягкой и вязкой внутренней зоны.

Цианирование — нагрев металла в цианизаторе, насыщающем сталь углеродом и азотом при температуре, как правило, 800 — 950° С, выдержка при этой температуре и охлаждение. Цианирование повышает твердость и износоустойчивость поверхности деталей из сталей с содержанием углерода от 0,10 до 0,40%, а также из высокохромистых и быстрорежущих сталей.

Цементация и цианирование обычно сопровождаются процессом закалки с отпуском для получения высокой твердости поверхности (HRC56 — 67).

Азотирование — нагрев стали в газообразном аммиаке до температуры не ниже 450° С, длительная выдержка при этой температуре и охлаждение. Этот процесс повышает износостойкость и антикоррозионные свойства тонкого поверхностного слоя стальных деталей. Перед азотированием детали подвергают закалке с отпуском при температуре 600° С на твердость HRC28 — 32.

Алитирование — процесс диффузии алюминия в сталь, повышает жаростойкость.

Хромирование — процесс диффузии хрома в сталь, повышает твердость, жаро- и коррозионную стойкость.

Для получения требуемых свойств поверхностные слои стали насыщают также бором (борирование), кремнием (силицирование) и т. д.

Термическая обработка оказывает исключительно большое влияние на свойства металла и качество пружин.

Вид и режимы термической обработки назначают в зависимости от марки стали, профиля заготовки, размера пружины, а также.от условий службы и характера работы пружин.

Пружины из высокоуглеродистых и легированных сталей подвергают закалке и отпуску, пружины из па-тентированной проволоки — только отпуску.

Патентирование проволоки выполняется обычно на заводе-изготовителе. Патентирование заключается в нагреве стали до температуры выше интервала превращений с последующим охлаждением в ванне из расплавленного свинца или соли, либо на воздухе. Патентированием достигается повышение способности металла к холодной пластической деформации, а также улучшение физико-механических свойств.

При строгом выполнении технологии термической об работки и высокой квалификации термиста гарантируется высокое качество и надежная работа пружин.

Пружинные стали обладают низкой теплопроводностью. В связи с этим необходимо учитывать некоторые особенности нагрева под закалку некоторых марок пружинных легированных сталей. Например, высоком марганцовистые стали перед нагревом под закалку предварительно подогревают до температуры 400 — 500° С. Следовательно, стали под закалку нагревают ступенчато. Вследствие этого опасность образования трещин при нагреве до температуры закалки уменьшается.

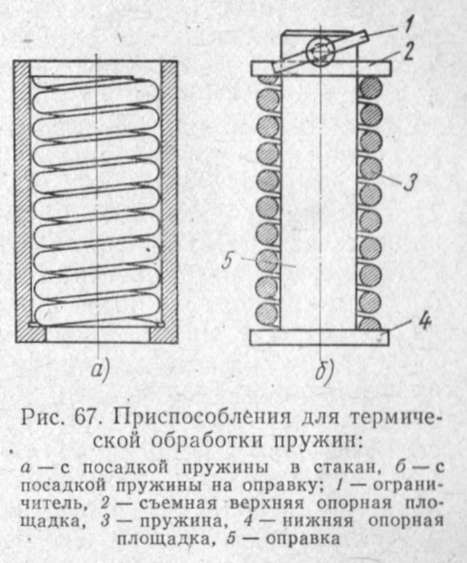

Закалку производят следующим образом. Партию пружин укладывают и закрепляют на дне сетчатой металлической корзины. Пружины предварительно подогревают, если этого требует технология обработки стали, затем помещают в печь, нагретую до заданной температуры, и выдерживают при этой температуре до полного прогрева металла по всему сечению. Длительность выдержки зависит от размера сечения проволоки и марки .стали. После этого производится закалка в закалочной среде. Для предупреждения коробления при нагреве под закалку пружины сжатия до термической обработки скрепляют мягкой стальной проволокой, соединяя торцовые (нерабочие) витки с рабочими витками. Иногда для предупреждения короблений и искажений формы пружины применяют приспособления (рис. 67), а также простые швеллерные балки. Для закалки крупных пружин применяют чугунные обоймы. Обойма имеет форму бруса, в котором засверливаются отверстия с уступом для установки пружины. Обойма заполняется пружинами и устанавливается в печь для нагрева. Закалку осуществляют при осторожном погружении пружин в закалочную среду вместе с обоймой.

Закалочными средами для пружинных сталей могут быть масло, вода, воздух и др. Жидкая закалочная среда помещается в специальный бак, который имеет систему охлаждения,»-для регулирования температуры закалочной среды. При закалке в воде происходит очень резкое охлаждение, что способствует образованию трещин в материале пружин. Такую закалку применяют для пружинных сталей очень редко, а если применяют, то добавляют в воду различные примеси (известь, мыло, мел и др.), для того чтобы уменьшить скорость охлаждения пружинной стали.

Температура закалочной среды оказывает большое влияние на структуру и свойства стали после закалки. Например, если температура масла под закалку равна 60° С, то пружина не получает полной закалки, а закалка пружины в масле, нагретом до температуры 30° С, дает требуемую твердость. Масло является самой распространенной средой для закалки. Его применение обеспечивает изготовление пружин хорошего качества с наименьшим браком по термической обработке.

Все закалочные среды имеют различную теплопроводность, и наиболее нагретые слои среды находятся в верхней части закалочного бака. Для того чтобы температура среды была равномерна по всему объему, через нее при помощи специальной трубки продувают сжатый воздух. Применяют и другие способы охлаждения и перемешивания закалочных сред.

После закалки пружины подвергают отпуску для повышения вязкости и для уменьшения внутренних напряжений, полученных в результате резкого охлаждения при закалке. Отпуск пружин осуществляется обычно в отпускных печах, которые могут быть пламенными, муфельными .и электрическими. Часто отпуск пружин выполняют в соляных ваннах. Температура и время вы-держки при отпуске зависят от марки стали, диаметра пружины и проволоки.

Отпуск пружин из патентированной проволоки заключается в нагреве их до температуры 250 — 350° С и выдержке при этой температуре в течение 15 — 3 0 мин. Если не производить отпуск пружин из патентированной проволоки, то при трехкратном и более обжатии то соприкосновения витков свободная высота пружины уменьшается, а пружина делает осадку без изменения количества витков и увеличивается в диаметре.

При выполнении отпуска для таких пружин величи на осадки при трехкратном и более обжатии уменьшается почти вдвое, а упругие свойства увеличиваются. При этом наружный диаметр отпущенной пружины кесколь ко уменьшается, а количество витков увеличивается на 1—2%. Все изменения размеров пружин из патентированной проволоки, которые происходят при термической обработке, должны быть учтены при -навивке на автоматах, а также при выборе оправок и шага навивки пружин.

Термическая обработка пружин уменьшает остаточные деформации за счет уменьшения внутренних напряжений, увеличивает упругие свойства и вязкость, благодаря чему обеспечиваются высокое качество и надежная работа пружин.

По вопросам размещения заказов на изготовление пружин обращаться:

| +7(351)200-36-34 |

| Москва +7(499)653-69-98 | Санкт-Петербург +7(812)426-17-14 | Воронеж +7(473)300-31-95 |

| Екатеринбург +7(343)247-83-71 | Новосибирск +7(383)207-56-75 | Краснодар +7(861)201-84-46 |

| Красноярск +7(391)229-80-74 | Нижний Новгород +7(831)280-97-21 | Казань +7(843)212-20-79 |

| Тольятти +7(848)265-00-34 | Волгоград +7(844)296-21-13 | Уфа +7(347)200-05-81 |

| Пермь +7(342)235-78-27 | Ростов-на-Дону +7(863)333-20-67 | Самара: +7(846)300-41-49 |

| Тюмень +7(345)257-80-21 |

© 2015-2018 ООО «Пружинно-навивочный завод». Изготовление и продажа металлических пружин: производство пружин кручения, навивка пружин сжатия, тарельчатые пружины. Предлагаем подвески и опоры трубопроводов, а также стопорные кольца.